モビリティ分野における水素利用技術と普及に向けた論点 ブックマークが追加されました

モビリティ分野における水素利用

2024年2月に「脱炭素成長型経済構造への円滑な移行のための低炭素水素等の供給及び利用の促進に関する法律案(水素社会推進法案)」が閣議決定され、水素社会の実装に向け官民が本格的に動き出している。本連載シリーズ「水素Japan戦略」では、なぜ日本が水素技術を推し進めるべきなのか(vol.1)、どの技術分野が勝ち筋になるのか(vol.2)について、水素の特性と日本の強みを掛け合わせて主張してきた。本稿(vol.3)では、日本の基幹産業である自動車産業に焦点を当て、当領域での水素の役割や普及に向けた課題を整理した上で、要素技術に着目し日本の勝ち筋を考察する。

1 モビリティ分野の脱炭素化に向けた水素が担う役割

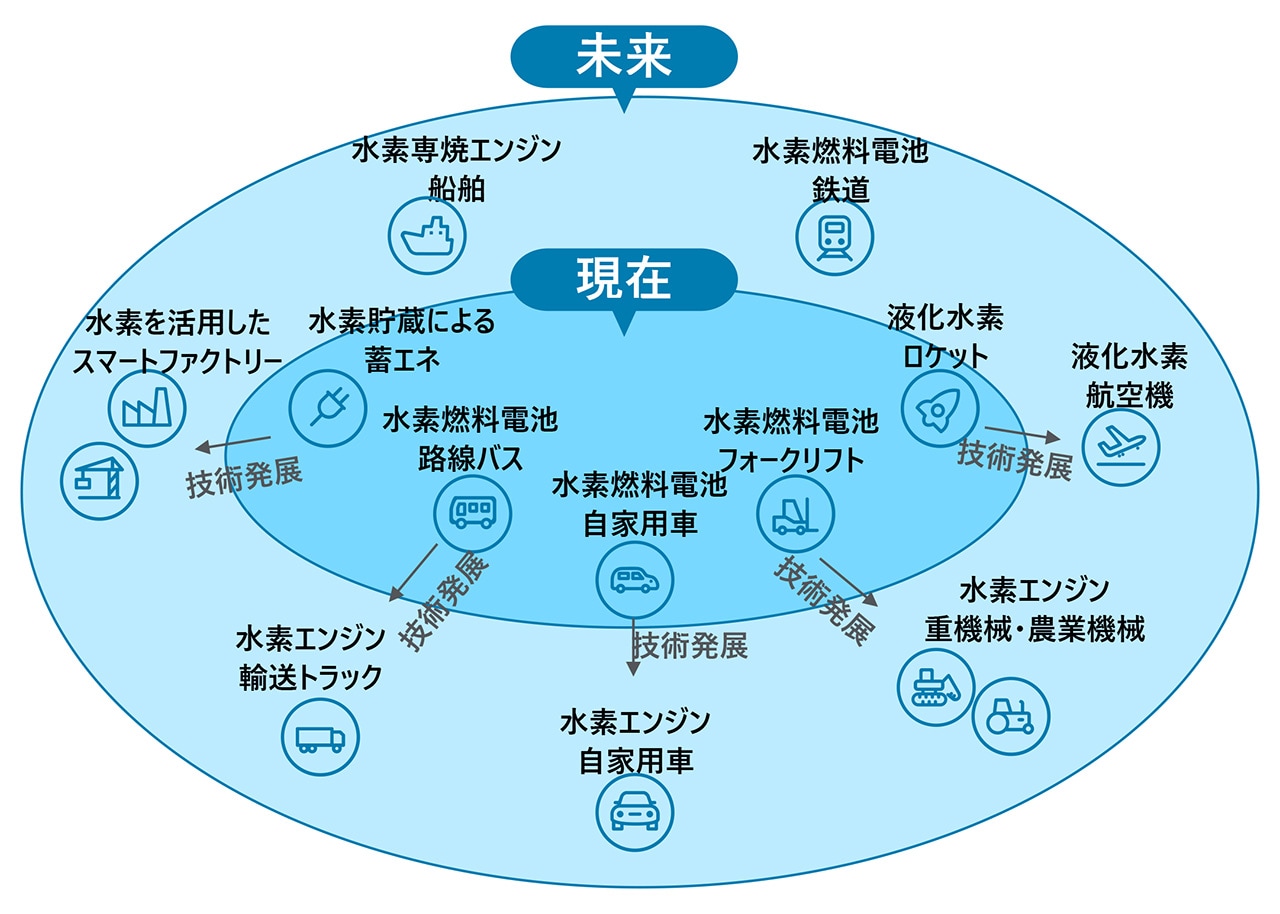

モビリティ分野における水素の利活用について、既に実用化されている自家用車や現在開発中の航空機をはじめ、多様なモビリティのエネルギー源が水素に置き換わると考えられている。将来の水素モビリティは地域ごとに水素製造や移動需要のハブを起点として発展していく。例として、港湾地域であれば海外から輸入される水素・燃料のハブとなり付近の工場地帯で重機械やフォークリフトで使用され、都市部では移動需要に対して水素燃料電池バスや住宅・業務ビルの蓄エネとしての活用が見込まれる。2040年代に向けては、港湾地域では輸入由来のエネルギーだけでなく、洋上風力発電によるグリーン水素をパイプライン経由で都市部へ運搬する事業が検討されており、都市部が顕著に発達していく見通しもある。また、技術発展により水素の活用方法も燃料電池だけでなく、水素エンジン(液化水素含む)が開発され、モビリティ別の特性にあわせた動力源が選択されていくと推察される。

参考:水素関連基礎情報資料(環境省) (basicinfo.pdf (env.go.jp))

図1 モビリティにおける水素利用の普及イメージ

2 モビリティ分野で活躍する水素を利用した動力源に関する技術

水素を燃料として走行するモビリティの原動機は、燃料電池(およびモーター)と水素エンジンの大きく2つがある。以下では、原動機の特性を決定づける5つの観点から各原動機を評価し、それぞれの技術的な特徴を整理する。

燃料電池

燃料電池は、電解質を挟んだ電極に水素(H2)を、もう一方の電極に酸素(O2)を送ることで化学的反応を起こし、電気と水を得る。モビリティ分野での燃料電池利用の現状について、燃料電池車として乗用車・バス・トラック・フォークリフトは実用化されている。農業用トラクターや掘削機等の重機、プロペラ機や小型船舶、鉄道の動力源利用に向けた開発も進んでいる。

水素エンジン

水素を燃料とする内燃機関であり、基本的には既存の内燃機関(ガソリン・ディーゼル等)と同じ仕組みで熱を仕事に変換する。

2.1 出力

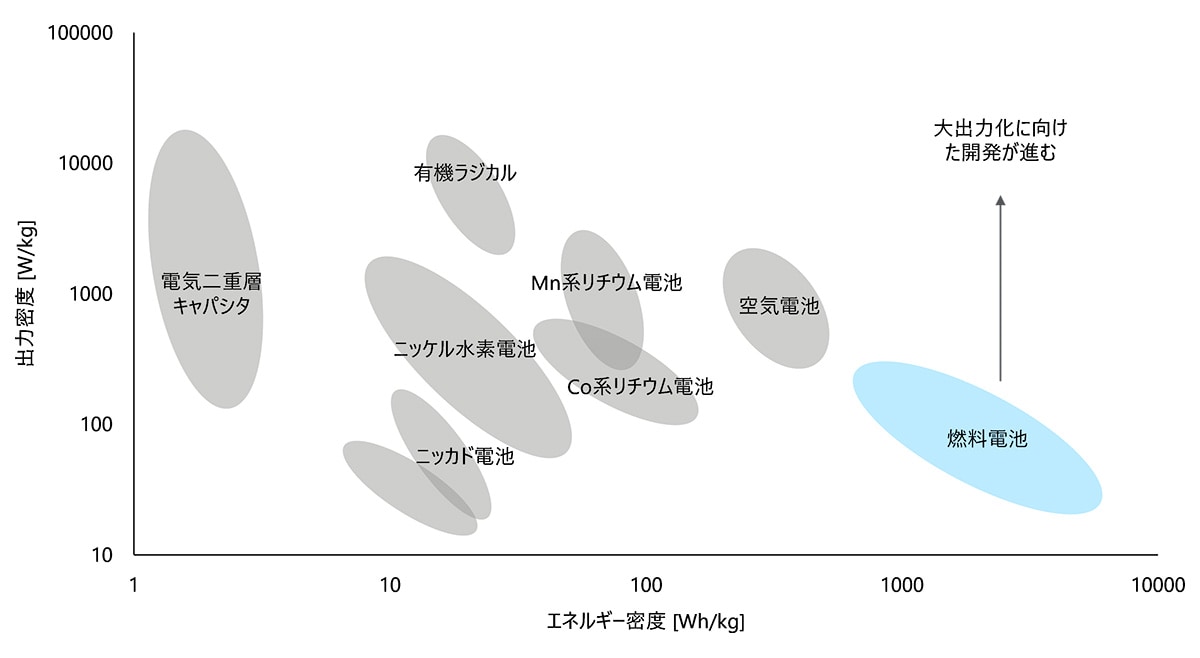

一般的に、燃料電池の出力密度は比較的低い一方で、エネルギー密度は高いとされている(図 2)。航空機の燃料電池利用は、高出力を得るために燃料電池自体を大型化する必要があること、電動化により全体デザインを大幅に変更する必要があることがネックとなる。

一方で、乗用車やバス・トラックに用いられる水素エンジンも、ディーゼルエンジン等の既存エンジンと比較し出力が低く、自動車メーカー各社が水素ロータリーエンジンや水素・ガソリンのバイ・フューエルエンジンなどの高出力化を目指した研究開発を進めている [1]。環境省の実証事業では、重量トラック向けの水素エンジンが既存技術のディーゼルエンジンと同等の出力を達成している [2]。

図2 各種電池性能 [3]

2.2 エネルギー転換効率

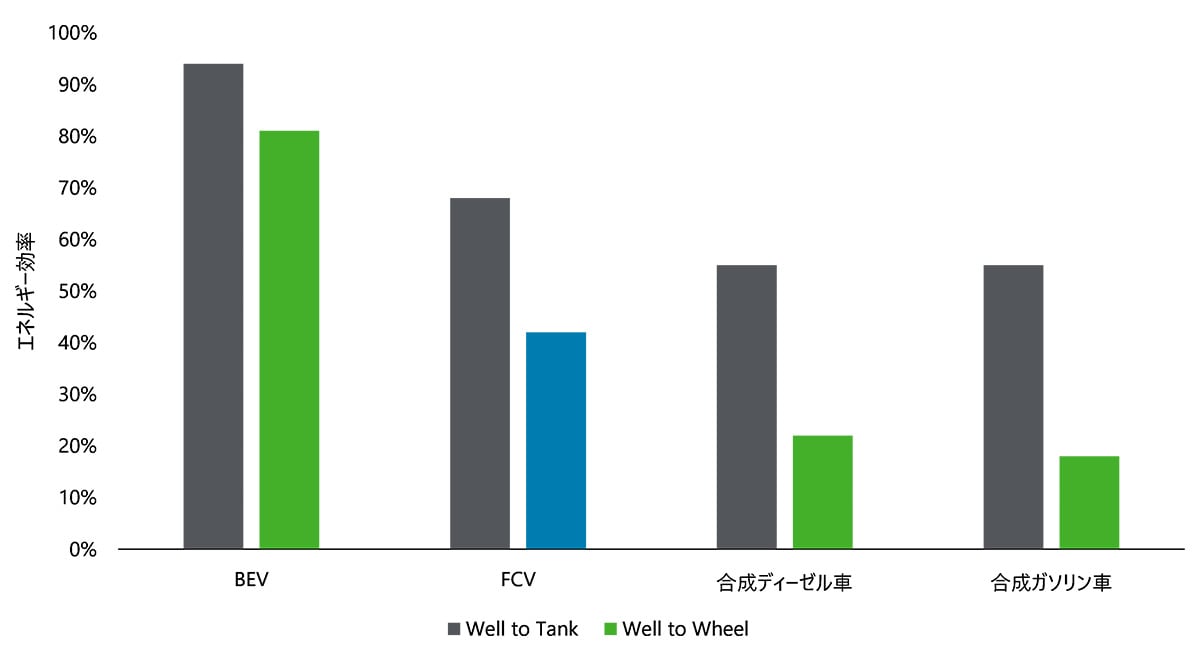

Well to Wheelで見たFCV(Fuel Cell Vehicle、燃料電池自動車)の効率は、E-fuel(ディーゼル・ガソリン)より高くBEV(Battery Electric Vehicle、バッテリー式電気自動車)以下である(図 3)。水素は電力と同じ二次エネルギーであり、変換を介する分、総合効率は悪化する。その水素にエネルギーを投じることでさらに変換を介したe-fuelの総合効率は、水素のそれよりもさらに低くなる。しかしながら、変換ロスを発生させてでも水素や合成燃料を使用する意義は、電気が単体では持ちえない貯蔵性や密度、移動体への充填速度の面で利点があることである。同じ水素をエネルギーとする原動機で比較すると、エンジンと燃料電池&モーターの原理上の違いにより、水素エンジンのTank to Wheel効率はFCVより低い [4]。

図3 燃料種別エネルギー効率 [5]

2.3 燃料(水素)の要件

FCV用の水素燃料の品質はISO14687-2にて水素純度99.97%以上と基準が設定されている [6]。石油・化学業界における炭化水素改質由来の水素純度は70%~98%の範囲であり、自動車向けに直接的に水素を供給することは出来ない。このため、99.99%程度まで純度を高めるプロセスであるPSA(Pressure Swing Absorption)が必要となる。このプロセスは水素コスト押し上げの一因になるほか、同時に一般的に 25%から 30%の水素回収ロスが発生することから、化石燃料の精製由来の水素を活用するにはコスト・技術面双方の課題があるといえる [1]。一方、電力による水電解由来の水素は5N(99.999%)に達するものもあり、燃料電池での消費に適している。

水素エンジンは、水素を燃焼させ熱を取り出し、空気を圧縮させ出力を得る。内燃機関であるがゆえ、触媒被毒の課題から解放され、比較的低純度(70%程度)の水素でも十分に作動することが水素エンジンの強みとされる [7]。一方で、着火しやすさや層流燃焼速度の高さ(空気中に燃焼が広がるのが速い)といった水素の特徴は、自着火してしまう不整着火(ノッキング)や冷却損失の要因になり、取り扱いの難易度を上げている。さりとて、既存のエンジンでも同様の課題と向き合い、エンジン効率を高めてきた日本のエンジンメーカーは、水素エンジンの開発においても優位性がある可能性があるのではないか。

2.4 耐劣化性能

8年程度が劣化による寿命目安となるEV用バッテリーと比較して、燃料電池においては電池劣化の問題はほとんどないことが報告されている。また、水素エンジンは当然ながら電池劣化の問題からは解放されると同時に、日本の持つエンジン技術は長期の燃費性能維持に強みを持っており、「長期における劣化に対する耐性」という観点では一定の優位性を持つと思料する。

一方で、高圧の水素と触れ合う金属部材においては特有の課題がある点は指摘しておきたい。水素が金属の結合に侵入し金属の強度を低下させる「水素脆化」が知られており、エンジン内部に残留した水素がエンジン部品に浸透し、強度が低下するリスクがある。現在、産業界ではこの課題の解決のため、水素脆性に強い金属材料の開発や水素脆性のメカニズム解明に向けた取組が行われている [8]。

2.5 希少資源の使用

TMR(関与物質総量)を指標として用いた評価において、燃料電池はBEV(リチウムイオンバッテリー)に次いで関与資源質量が多いことが報告されている [9]。特に、他のモビリティにはない触媒用途の白金族(PGM)の質量が大きい。このことは、コストの押し上げの一因となると同時に、産出国が南アフリカ等のごく少数の国に限定されることから、将来的に調達上のリスクとなることも想定される。

水素エンジンは、内燃機関であるため触媒やバッテリーで必要な希少金属は使用せずに済むといえる。従来型のガソリン自動車と近い関与物質総量の組成となり、資源調達のコストやリスクは大きな課題とならないと思料する。

3 総括

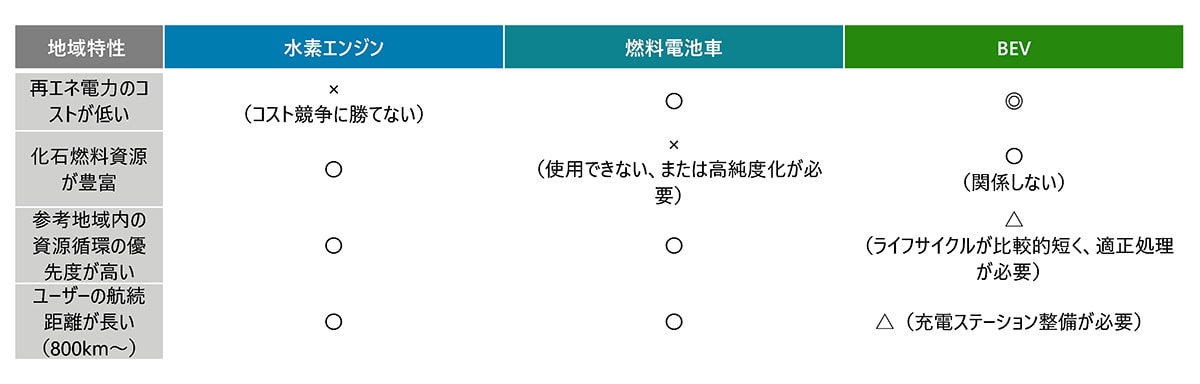

2章で示したように、同じ水素を利用する原動機であっても、燃料電池と水素エンジンで異なる特徴がある。評価項目ごとの長短の比較を表1に整理する。ここで、〇△は優劣ではなく、〇:日本の既存の技術が活きる条件が揃っている、△:克服によって優位性が得られる課題が存在する、と定義したい。

- 表1 水素原動機の特徴整理

以下では、上記に整理した水素原動機の特徴に基づき、自動車分野における水素利用技術の普及可能性を地域特性に沿って考察する。(技術や製品の普及に際しては、性能向上/コストダウンだけでなく、制度整備や既存市場での標準化状況、ユーザー性向など様々な論点が存在する。ここでは、まだ市場として黎明期の燃料電池車と、市場が立ち上がっていない水素エンジン車の普及可能性を思考実験的に論じる。)

まず、エネルギー効率の観点では、水電解由来のグリーン水素は電気をさらに変換して製造するため、BEVとの比較においては総合効率が低く、劣後するような言説も多い。一方で、水素は当然ながら電力と比較するとエネルギー密度が高い貯蔵性に優れた2次エネルギーである。この点に着目すると、以下のような特性をもつ地域は燃料電池車/水素エンジン車による輸送のファーストケースとなるポテンシャルを持っていると考える。

- 風力等の再エネポテンシャルは高いが、電力線までの地理的要件が厳しく(遠く)、系統設備を含むと採算の合わない地域。この場合、余剰バイオマス資源やオフグリッドといった条件が揃う東南アジアやアフリカ諸国も含む。(電力グリッドの普及より先に水素ユーティリティが普及した場合、リープフロッグ現象とも捉えられる。)

- 港湾等、グリーン水素の輸入経路となる地域や、拠点にPSA装置の敷設投資ができる地域。

また、燃料電池と水素エンジンで扱える水素純度が異なる点に着目すると、以下のような考え方も可能である。

- 再エネポテンシャルが大きく、再エネコストが安い、安くなる見込みの地域。高純度(99.9%~)の水素製造が容易な水電解が普及し、比較的燃料電池車の普及が考えられる。しかし、BEVの普及条件と重なる可能性が高い。

- 資源国で石炭/天然ガス生産量が多いが、再エネポテンシャルが小さい地域。水素精製(現状では水素供給コストの25-50%を占める)にかかるコストを抑えるべく、低純度水素(石炭由来:55%、天然ガス由来:74%)を扱える水素エンジンの普及可能性がある。

まとめると、以下の表のような整理ができる。

- 表2 地域特性と自動車種別の優位性

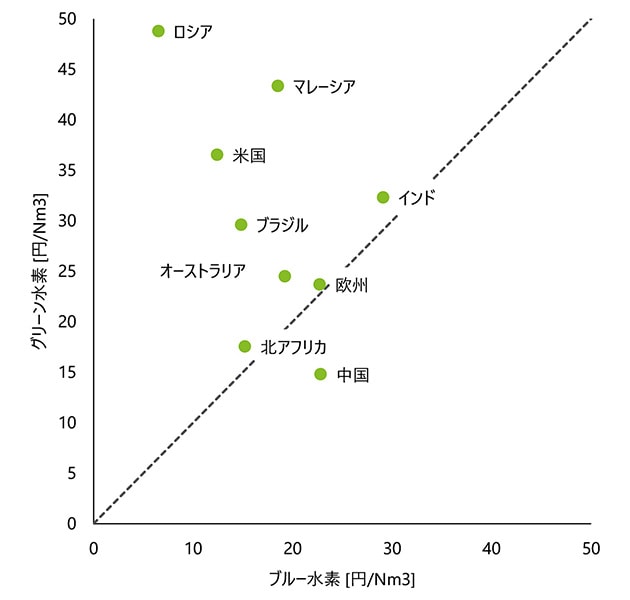

図4は、2030年における各国のブルー水素・グリーン水素の将来製造コストを示している。上の考え方に則ると、化石燃料資源が豊富で、グリーン水素に比べブルー水素のコスト競争力が高い米国やマレーシアといった国が、水素エンジン車の潜在市場になる可能性がある。

図4 各国におけるブルー/グリーン水素製造コスト(2030年断面) [10]~ [19]

自動車産業においては、内燃機関/ハイブリッド車の市場へ、電気自動車が破壊的製品として参入し、国・州単位でみれば電気自動車の普及が進んでいる地域がある(カリフォルニア州は新車販売の25%をEVが占める[20])。一方で、世界的な脱炭素化に向けた潮流の中で、日本企業が優位性を持ちうる燃料電池車/水素エンジン車の市場化・シェア獲得に向けては、技術開発に加え水素利用車が優先して普及しうる地域の見極めが重要である。

すり合わせ/組み合わせの観点に補足すると、垂直統合型と水平分業型の製造モデルをどう使い分けるかが勘所になる。従来的な設計から生産まで国内サプライチェーンに閉じた垂直統合型製造モデルは、各構成部品同士のすり合わせが重要な内燃機関/ハイブリッド車に優位性を与えてきたが、バッテリー電気自動車(BEV)の製造では構成部品の(もしくは構成部品同士のインターフェース)の標準化に伴う(国際)企業間分業が進んでいる。燃料電池車に関しては、BEVと同じくモーター駆動であり組み合わせの要素成分が多い一方で、心臓部の燃料電池は水素を扱うすり合わせによるところが大きい。水素エンジン車に関しては、内燃機関/ハイブリッド車と同様にエンジン回転数やトルク特性に基づいたすり合わせによる全体最適が重要である。燃料電池車/水素エンジン車の先行企業は、今後の商用化や市場拡大に向け、どこを自社のコア技術領域としどこで標準化を進めるのかを決めるオープンクローズ戦略や市場設計次第で、勝ち筋に乗れるかの成否が分かれる。

参考文献

[1] 水素混焼エンジンの現状と課題 (jst.go.jp)

[2] 北酸株式会社プレスリリース (hokusan.co.jp)

[3] 蓄電・燃料電池 | 東京大学 (u-tokyo.ac.jp)

[5] Electrofuels? Yes, we can … if we’re… | Transport & Environment (transportenvironment.org)

[6] 産業技術総合研究所, “燃料電池自動車の水素燃料規格”

[7] ASCII.jp:開発者に聞く「もう水素ロータリーは実用化?」 (1/6)

[8] 水素が金属をもろくする?! 水素脆性のメカニズム解明で、カーボンニュートラルに貢献 - HORIBA

[9] あらゆる手を尽くして資源問題の解決に挑む | RADIANT | 立命館大学 (ritsumei.ac.jp)

[10] 2030年におけるブルー水素製造の経済性分析 | 文献情報 | J-GLOBAL 科学技術総合リンクセンター (jst.go.jp)

[11] Report hydrogen mapping in Malaysia (norway.no)

[14] Levelised Cost of Hydrogen Maps – Data Tools - IEA

[15] No.2024-04-Levelised-cost-of-dynamic-green-hydrogen-production.pdf (griffith.edu.au)

[16] Northwest European Hydrogen Monitor 2024 – Analysis - IEA

[17] Catalysing Green Hydrogen Growth in India | CEF Analysis (ceew.in)

[19] PDE 2031 10-year Plan for Energy Expansion Brazil (2022) | Climate Policy Database

[20] California EV Sales Have Skyrocketed in the Last Decade | Governor of California

関連記事

いま日本が水素技術に取り組む意義【水素Japan戦略 vol.1】

水素サプライチェーンの全体像と日本の勝ち筋となりうる技術分野【水素Japan戦略vol.2】

執筆者

友成 一暉

デロイト トーマツ リスクアドバイザリー合同会社 グリーントランスフォーメーション&オペレーション

機械メーカー等を経て現職。脱炭素関連補助事業の効果検証やカーボンリサイクル・プラ資源リサイクルに係る調査事業、民間向け脱炭素戦略アドバイザリーに従事。

板里 一輝

デロイト トーマツ リスクアドバイザリー合同会社 グリーントランスフォーメーション&オペレーション

鉄道会社を経て現職。地方都市や離島のMaaS構築事業や中小企業を対象としたDX・脱炭素アドバイザリーに従事。

関口 尚

デロイト トーマツ リスクアドバイザリー合同会社 グリーントランスフォーメーション&オペレーション

新卒でデロイト トーマツ入社後、新規エネルギー供給技術のビジネスモデル策定・気候変動リスク分析・官公庁補助事業検証評価業務・脱炭素関連技術アドバイザリー・カーボンクレジット市場調査などに従事。

※上記の社名・役職・内容等は、掲載日時点のものとなります。

プロフェッショナル

赤峰 陽太郎/Yotaro Akamine

大学院博士課程修了後、新卒で電力会社に入社。主に企画部門(自由化対応戦略、電気事業連合会対応、需給計画、広域運営、系統計画、技術開発戦略)や人材育成部門を経験。 指名制選抜制度にて米国スタンフォード大学に社費留学(客員研究員)。 その後米国系戦略コンサルティングファーム、欧州系大手製造業(事業部長)、Big4系コンサルティングファーム(パートナー、エネルギープラクティス戦略チーム責任者)、グローバル戦略コンサルティングファーム(パートナー、エネルギープラクティス責任者)、起業(代表取締役)を経てトーマツ入社。 有限責任監査法人トーマツへ入社後は、環境・エネルギー分野のアドバイザリー業務に従事。

齋藤 晃太郎/Kotaro Saito

エネルギーシンクタンク、環境コンサルティング会社等を経て現職。 エネルギー・資源分野の環境対応を中心とする政策立案・コンサルティングに20年以上従事。エネルギー・地球温暖化政策、再エネ・省エネ・温暖化対応次世代技術に精通しており、近年は中央省庁の政策立案・実行支援、政策・施策/事業評価のプロジェクトをリードしている。