Manufacturing(製造) ブックマークが追加されました

サービス

Manufacturing(製造)

生産戦略/製造オペレーション改革/スマートファクトリー実現

国内トップクラスの規模の製造領域に特化したコンサルタント集団が、Deloitteグローバルの知見・最先端テクノロジーを用いて、生産戦略策定/製造オペレーション改革/製造DX・スマートファクトリー実現を支援するコンサルティングサービスを提供しています。

サービス紹介:スマートファクトリー構想策定

サービス概要

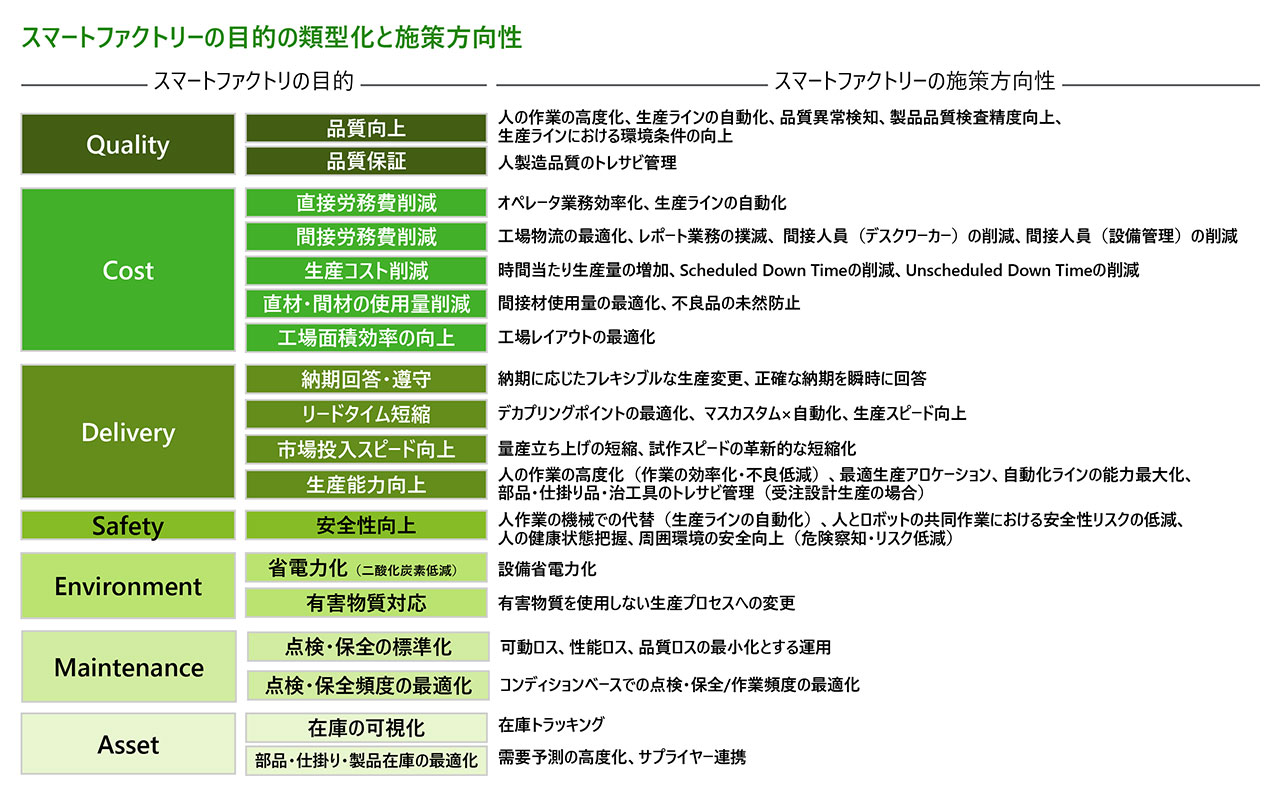

工場におけるDX推進やデータ利活用を通じて、製造KPI(QCD+ES)を向上し、製造機能として競争力ある状態を構築するためのスマートファクトリー化の道筋・ロードマップ策定を支援します。特にDXやデジタル化は手段が先行し、PoCなど技術的な検証のみ進められているケースが多く、取り組みが停滞しているクライアントが散見されます。工場・製造機能として何を実現するのか、DXやデジタル化の先にどのような将来像が存在するのか、目的・目標や将来ビジョンを明確に定め、経営視点で価値あるスマートファクトリー化を再定義し、製造機能の競争力強化を実現するためのストーリー・ロードマップ策定を支援するサービスを提供しています。

主なメリット

- 外部環境・内部環境を整理し、製造機能・工場が置かれている環境や重要課題を定義し、製造機能・工場が経営・事業へどのような貢献をしていくべきかを定義します

- 製造機能・工場としての中長期的な目的・目標やKGI/KPIを設定し、経営目線で魅力ある工場を提唱します

例)製造原価30%低減、品質不良率50%改善、業務効率30%向上など、 - 製造機能として課題解決していくためのデジタルソリューションの具体的な活用方法を施策として定義し、将来像をイメージアップしていきます

例)製造データ分析・活用による生産性・品質向上、製造プロセス・業務プロセスの自動化、設備保全プロセスのデジタル化・高度化、予兆保全・予防保全の実現、トレーサビリティ高度化など - 各デジタルソリューションの活用による期待効果・経営効果を試算し、スマートファクトリー実現による目的・目標達成の評価、また経営層への訴求シナリオを策定します

- 結果として、製造機能・工場が品質・コスト・デリバリーの観点で競争力のある状態までデジタルソリューションを活用して実現していくまでのロードマップを策定し、経営層からエンドースを得られる状態を実現します

サービス実績・具体例

- 医療機器メーカー:マザー工場においてデジタルソリューションをフル活用し、多品種少量生産を実現し、数十億円規模のコスト削減期待効果を算出

- 製薬メーカー:製造基幹システム・設備に蓄積されている製造関連データを活用し、生産性を高めることで安定供給・稼働率改善の期待効果算出

- 総合化学メーカー:スマートファクトリーの成熟度を診断するツールを策定し、グループの各製造拠点のスマート化成熟度を診断、各々の施策実行をグループ全体で推進

サービス紹介:製造データ活用推進支援

サービス概要

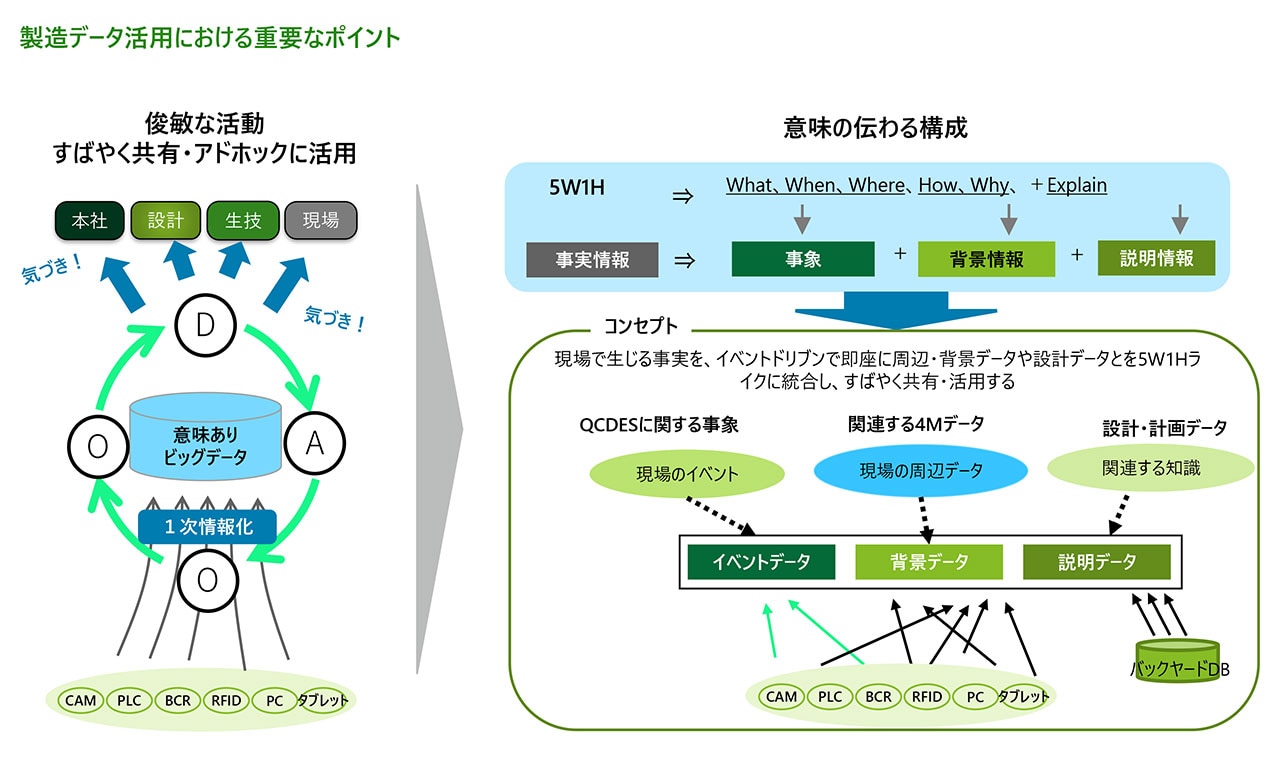

ERPやMES、LIMSなど、製造部門ではある程度のシステム化が進んでおり、製造実績/品質情報/製造プロセス情報など一定レベル蓄積されているケースが多い状況です。ただし、これらデータを有効活用し、製造KPI(QCDなど)を改善・改革するところまで成果を出せている製造機能・工場は少ないのが現状でです。製造データを有効的に活用するためには、現場の事実情報から問題発見・改善活動へと迅速につなげるための工夫が必要不可欠となります。デロイト トーマツの製造コンサルティングチームでは製造機能・工場におけるデータを有効活用するためのコンサルティングとソリューション導入を一気通貫でサービス提供しています。

主なメリット

- 製造ロスを可視化・分析するための生産管理モデルを活用し、製造における生産性を高めるためのデータ分析・改善活動をマネジメントサイクルとして構築できます

- 複数工程に跨って品質情報をトレース管理・分析できることで、品質履歴トレース/品質不良対策/工程間品質影響分析が実現し、品質管理を高度化できます

- 特に品質不良や製造停止による製造ロスのインパクトが大きい製造プロセスにおいては工程間・設備間の因果関係分析ができることで迅速に対策が打てます

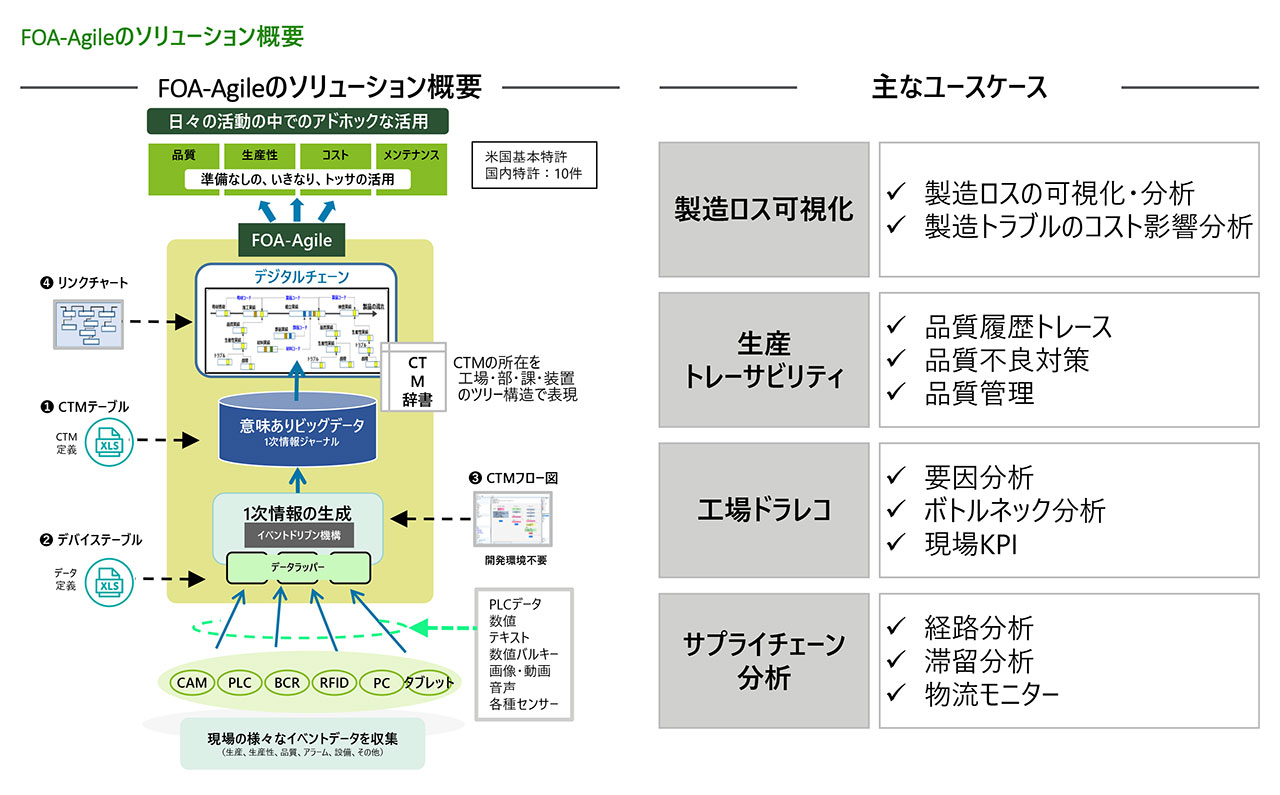

- FOA―Agile(データ可視化・分析ソリューション)を活用して、データ可視化・活用のPoCを短期間で実施し、既存データ活用性を迅速に検証することができます

サービス実績・具体例

- 食品メーカー:食品工場における複数工程をまたぐ不良要因特定による品質向上支援

- 化学メーカー:トレーサビリティ構築および、工程をまたぐ不良要因分析への活用支援

- 食品メーカー:食品工場における生産性向上のための新規データ収集も含めた現場データ活用および現場改善サイクルの定着支援

- 自動車メーカー:生産性向上のためのボトルネック工程の可視化支援(故障・治工具交換・メンテナンス・計画オーバー等の影響を金額に転換し判断に活用)

その他の記事

製薬業界におけるスマートファクトリー構想

デジタル技術の活用により、製薬製造における課題解決と、確実な安定供給実現を目指す