デジタルスレッドによる製造業の改革 ブックマークが追加されました

ナレッジ

デジタルスレッドによる製造業の改革

Financial Advisory Topics 第26回

昨今の製造業を取り巻く急速な環境の変化やグローバル競争の激化に対応するための、デジタルスレッド化(標準化・自動化・省人化)による市場に合わせたタイムリーな製品投入とフレキシブルな生産体制構築の実現に向けて、各企業が今考えるべき戦略について解説します。

目次

- はじめに

- 製造業のあるべき姿とは

- トータルリードタイムを大幅に短縮し、タイムリーな製品投入を実現

- サプライチェーンのリアルタイム可視化によるフレキシブルな生産体制構築

- 業務のデジタル改革を成功に導くために

はじめに

昨今、製造業を取り巻く環境は、グローバルサプライチェーンの混乱、原材料費やエネルギー費の高騰、物流費の高騰、自然災害への対応等、突発的事象が次々と発生し、短時間での対処が求められています。加えて、グローバル競争は年々激しさを増しており、機能、性能、価格、サプライチェーン等、解決しなければならない課題がますます複雑化しています。このような厳しい事業環境の中で、各企業が今考えるべき戦略はどのようなものでしょうか。製造業が今後も持続的な成長を続けるために、改めて「ものづくりの本質」を考えるきっかけになれば幸いです。

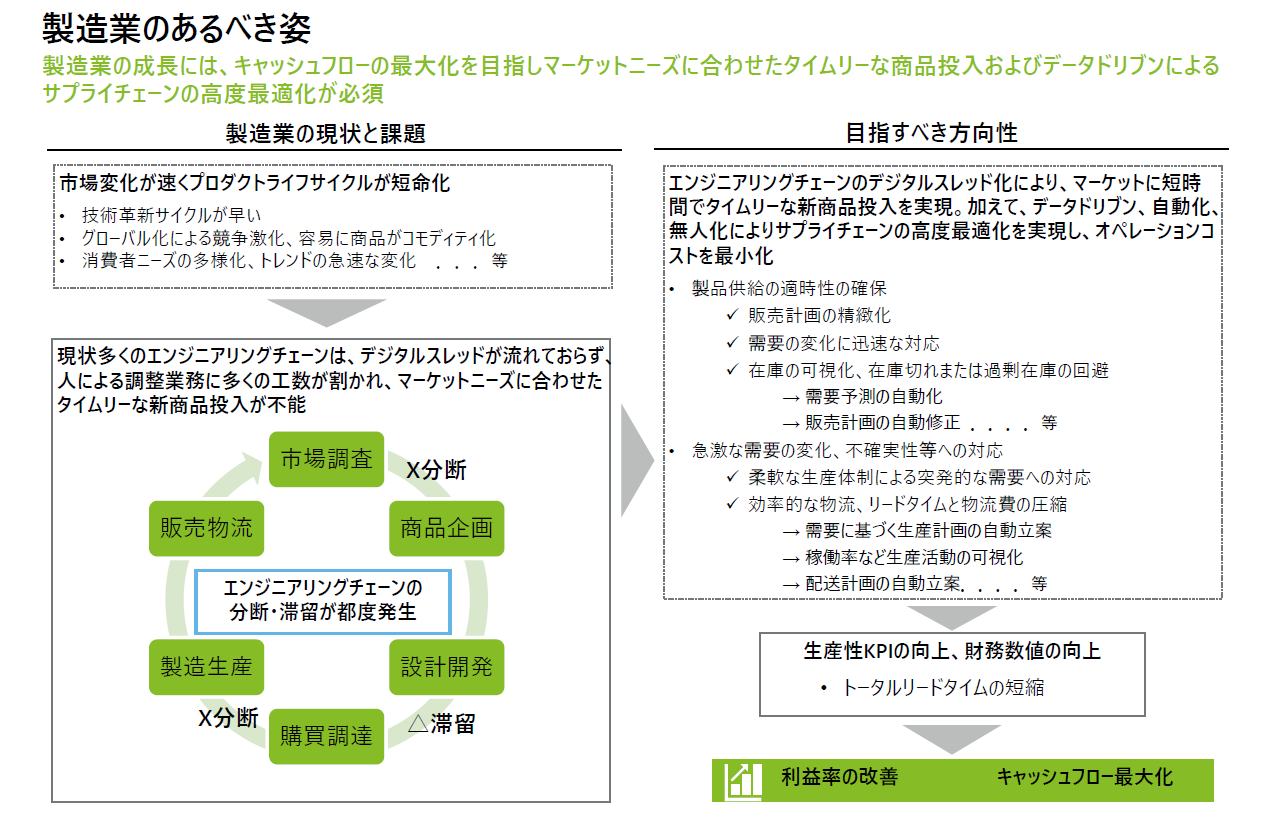

製造業のあるべき姿とは

昨今のグローバル市場における製造業の主要課題は、上述の突発的事象に加えて、「技術革新のサイクルが短く、製品のコモディティ化が早いこと」、「市場ニーズのサイクルが短く、多様性が求められること」等が挙げられる。加えて、次々と発生する突発的事象に対してフレキシブルでスピード感のある対応が求められ、従来からの固定化された計画に基づく生産フレームワークでは、突発的事象や市場変化に対してフレキシブルな対応が困難である。今後、製造業のあるべき姿は、「短いサイクルで変化する市場ニーズに合わせて、タイムリーに製品を投入する瞬発力」や「市場状況に合わせた柔軟性の高い生産体制」が重要である。

そこで特に有効なのはエンジニアリングチェーン(製品企画、研究開発、設計、試作実験、生産等)のデジタルスレッド化である。トータルリードタイムの短縮により、市場ニーズに対してタイムリーな製品投入が可能となり、サプライチェーンでは、受注、部品調達、生産、物流等の状況を日々リアルタイムでモニタリングし、フレキシブルに生産計画を更新することで、柔軟性の高い生産が実現できる。

トータルリードタイムを大幅に短縮し、タイムリーな製品投入を実現

エンジニアリングチェーンにおけるトータルリードタイム短縮の場合、まず着目するべき代表的な業務工数を以下に示す。当社では、様々な業界における様々な企業の各業務工数に関する分析を行っているが、以下の項目は、どの企業においても共通して懸案工数であり、削減の効果が生まれやすい工数である。これらの業務は本来のエンジニアリング業務を遂行する中で付随的に発生する人に依存した事務作業、部門間、部署間の調整作業であり、もしデジタル化した場合、トータルリードタイムを大幅に短縮できる可能性が高い。

<削減すべき業務工数の例>

- 情報入力、情報収集の工数(設計工数、生産関連データ 等)

- 報告資料作成の工数(日次、週次、月次報告書、会議資料 等)

- 関係者間の調整工数(部門間調整、外部調整 等)

- 手戻り修正工数(設計不具合、生産不具合 等)

- 紙情報の作成、保管、送付工数(製品仕様、設計図面、作業標準 等)

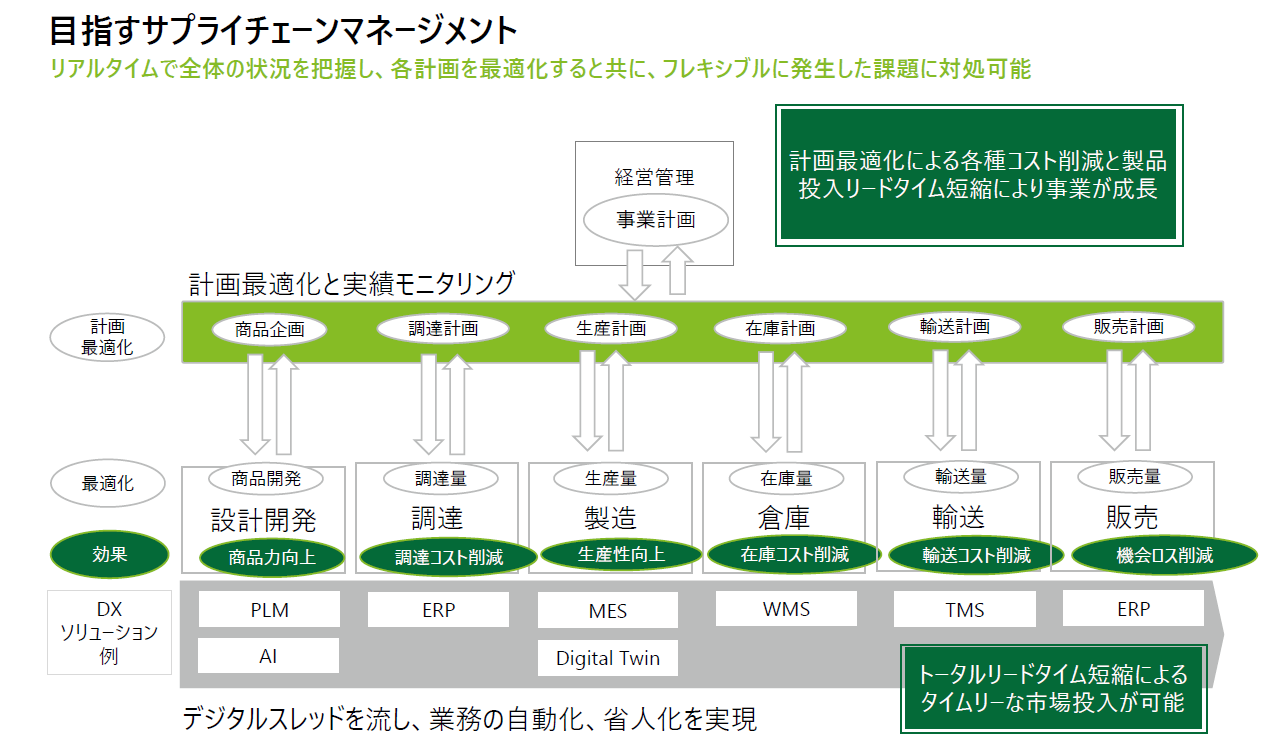

サプライチェーンのリアルタイム可視化によるフレキシブルな生産体制構築

固定化された生産計画では、突発的事象が発生した際にリアルタイムに計画の更新が困難であるが、以下の図のように統合的サプライチェーンマネージメント体制と仕組みによりリアルタイムに全体が可視化され、柔軟性の高い生産計画立案と実行が可能となる。加えて、突発的事象が発生した場合には、サプライチェーン全体の実態がリアルタイムで把握でき、実態把握の調査期間が発生せず、課題に対して素早い対応が実行できるため、事業の損失を最小限に抑えることができる。

<突発的事象発生時のよくあるケース>

- サプライチェーンの実態把握のための各拠点との対話、報告書作成に時間を要する

- 固定化された計画に固執するあまり、計画変更に複雑な調整と膨大な時間を要する

- 発生している課題への対処に時間を要するため、新たな突発的事象が発生する 等

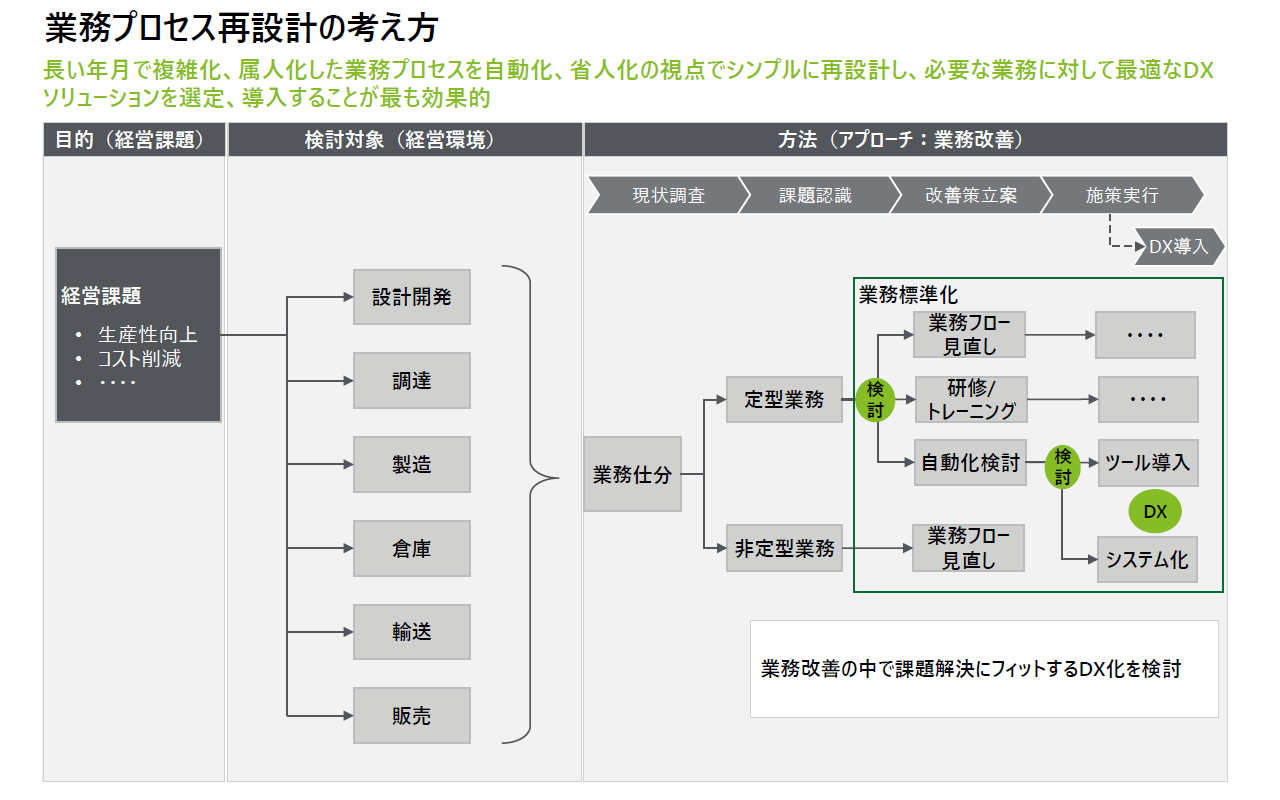

業務のデジタル改革を成功に導くために

上述のエンジニアリングチェーン、サプライチェーンの改革では、デジタルソリューションを導入するケースが増加しているが、実際にデジタルソリューションを導入したものの、当初想定していた十分な効果が生まれないケースが多く見受けられる。

<デジタルソリューション導入の効果が十分に発揮されないケース>

- 導入の事前段階や初期段階において業務の再設計による合理化がなされておらず、デジタルソリューションが既存業務に合わせて複雑化され、トラブルが多く発生するケース

- デジタルソリューションと既存の業務プロセスが合っておらず、エクセル入力等の追加的補助プロセスが数多く派生し、逆に業務工数が増加するケース 等

当社では、製造改革、物流改革においてデジタルソリューションの構想策定や導入支援を多数実施しているが、導入を成功させるためには、以下の点が重要と考える。

① 目的の明確化:業務にデジタルソリューションを導入する主目的はトータルリードタイムの短縮、リアルタイム可視化であることを明確化し、導入に係る意思決定の判断基軸とする

② 業務プロセスの再設計:デジタルソリューションを導入する前に複雑化した既存業務プロセスを、自動化、省人化の視点でできる限りシンプルな業務プロセスを再構築する

③ 最適なタイミングで実施:製造改革や物流改革を成功に導くためには、企業や事業にとって重要なタイミングを捉えて実施することが効果的である

<製造改革、物流改革を実施する最適なタイミングの例>

- M&A、事業再生の局面

- 基幹システム、工場・倉庫の刷新の局面

- 新規ビジネス立ち上げ、新製品開発、熟練技術者の退職 等の局面

おわりに

製造業の事業環境は、今後ますますグローバル競争の激化やサプライチェーンの複雑化が進み、突発的事象への対応も増加することが想定されます。一方で、めまぐるしく変化する事業環境への対処に日々追われる多忙な状況においても、「ものづくりの本質」を決して見失しなうことなく、エンジニアリングチェーン、サプライチェーンを継続的に進化させることが、製造業の持続的成長に繋がると感じています。今回発信させていただきました情報が、少しでも皆様が今後の戦略を考える上で、参考になりましたら幸いです。

※本文中の意見や見解に関わる部分は私見であることをお断りする。

(2023.10.12)

その他の記事

ストラテジー

PreからPostまでの一貫したコンサルティング・サービスをワンストップで提供