水素供給側の課題と国産水素製造の可能性 ブックマークが追加されました

図1 熱化学法ISプロセスによる水素製造試験装置 [1]

出所:国立研究開発法人日本原子力研究開発機構(JAEA)

https://www.jaea.go.jp/04/o-arai/nhc/jp/research/index.html

本連載シリーズ「水素Japan戦略」では、なぜ日本が水素技術を推し進めるべきなのか(vol.1)、どの技術分野が勝ち筋になるのか(vol.2)について、水素の特性と日本の強みを掛け合わせて提言してきた。前稿(vol.3)では、日本の基幹産業である自動車産業に焦点を当て、燃料電池と水素エンジンの技術的な特徴を整理し、普及のシナリオを考察した。本稿(vol.4)では、水素社会の実現に向け、現状から見えてきた水素供給側の課題感を示した上で、ソリューションとなる水素製造技術に焦点を当てる。

1 水素供給側の課題感

水素社会の実現のためには、低コストかつ大規模な水素の供給が必要となる。一方で、水素の価格(単価)は、一定の需要量に基づいた供給量の増大が見込まれないと逓減させることが出来ず、「需要量」と「供給量」は、お互いに課題の原因を持ち合う「膠着状態」にあると言える。特に、水素を用いたアプリケーションの導入(FCV、発電等)や水素に係る新規事業の策定においては、水素価格の割高感が原因で手詰まりとなり、上記の膠着状態のブレイクスルーを待つ状況になりやすいと想定する。

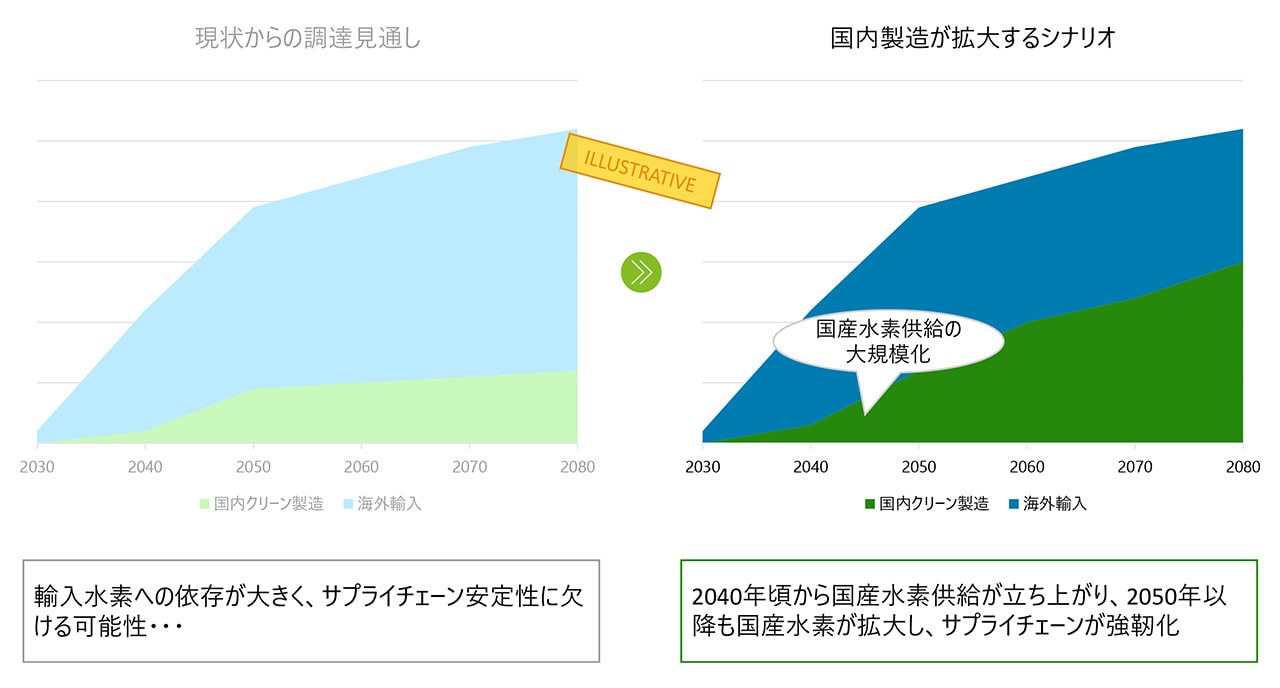

また、現在の公表プロジェクトベースの国内製造量とIEAによる日本の水素輸入量見通し [2]を確認すると、日本の水素供給は化石燃料と同様に海外輸入水素に依存する見込みであり、エネルギー安全保障の観点からリスクを孕んでいる。長期的に強靭性のある水素社会の実現には、理想的には低コストなクリーン水素を可能な限り国内で製造することが望ましい。

そこで、本稿では水素の「供給技術」に着目し、直近では国内での水素調達が困難な理由、水素経済圏の黎明期から成熟期にかけた輸入・国産水素の役割、将来的な国産水素製造技術を順に検討する。

2 国内における主要なクリーン水素製造方法に係る課題

なぜ国内ではクリーン水素の大規模供給が困難なのか。実用化されている主要なクリーン水素製造手段として、CCSを伴うメタン改質と、再生可能エネルギーによる水電解の二つがあり、夫々論じていく。

メタン改質は、天然ガスの輸入が必要であると同時に、併産するCO2を排出しないためには、CO2の分離・回収・貯留技術が必要となる。このCO2の分離・回収・貯留のプロセスにおいて、早期かつ大規模な水素供給のボトルネックとなる課題が存在する。「分離・回収」は、種々の手法が開発され、米国等では石炭火力発電所での運用が開始しているが、通常、CO2の分離に追加的なエネルギーの投入が必要であり、このコストの削減が求められている。また、「貯留」についても数億トン規模のCO2貯留が可能な貯留層の調査や環境・リスク評価、権利者との合意が課題となっている。

再生可能エネルギーによる水電解は、日本の場合は再エネ設備導入に係る地理的制約が課題となっている。平野部が少なく、山間部や沿岸部の国土面積が相対的に多いことで、開発や地震・津波・台風等の天災対策に係る工事コストが高い状況になっている。また、設備価格や人件費も諸外国に対して比較的高く、コストの要因のひとつとなっている。以上のような状況から国内の再生可能エネルギーのコストは諸外国と比較して2~3倍程度高い状況となっている。 [3]

上記の通り、主要なクリーン水素の製造手段は、夫々解決に長期を要するボトルネックが存在しており、国内での早期かつ大規模なクリーン水素の供給が難しい。

3 2050年以降を見据えた水素供給の筋道

3.1 海外輸入水素と国産水素の役割

2050年カーボンニュートラル(CN)達成に向け、政府は水素導入量目標として2030年: 300万トン、2040年: 1,200万トン、2050年:2,000万トンを設定している。前述したように、直近では国内において安価でクリーンな水素の大規模供給が困難であり、需給の膠着状態を打破し水素経済圏を立ち上げるには、海外水素輸入による供給量確保が現実的である。一方で、2050年やその先を見据えたとき、依然として輸入水素に依存する体質のままであれば、エネルギー安全保障の観点からリスクがあり、強靭な水素社会の構築が困難であると考えられる。

水素経済圏の成熟期以降は、国内水素のシェアを拡大し、海外輸入への依存度を低減することが望ましい。しかし、国内水素供給の技術開発・インフラ整備には数十年単位のリードタイムを要し、輸入インフラ構築によるロックイン効果も懸念されている [4]ことから、直近の海外水素輸入と並行して国内水素の供給拡大に取り組む必要がある(図2)。

需要側視点でも、安価でクリーンな水素の調達は、水素利用技術の研究開発への投資を進めるうえで最重要な論点の一つである。例えば、基礎化学品であるオレフィンを、ナフサからではなく水素を用いたMTOにより生産する場合、水素を20円/Nm3(2050年政府目標値)で調達してもオレフィン製品コストが1.5倍になると考えられている [5]。水素調達価格が高く、国内でMTOによるエチレン生産では採算が見込まれない場合、製造拠点を海外に移転する、もしくはMTO技術開発を縮小するというケースも考えられる。国内基幹産業の競争力維持強化という文脈でも、安定した水素供給基盤を構築する必要性が高い。

3.2 革新的な国内水素製造手段

低コストかつ大規模な国産水素製造供給に向け、革新的水素製造技術の研究開発や実証が進んでいる。水(H2O)を化学反応的に分解することでクリーン水素を生成する手法として、次世代水素製造手法として期待される技術がある。ここでは、特に研究開発が進められている、SOEC(Solid Oxide Electrolyzer Cell: 固体酸化物水電解セル)と呼ばれる水電解法、熱化学法ISプロセス、そして光触媒法について言及する。

3.2.1 SOEC

SOECは、アルカリ水電解やPEM水電解とは異なり、高温水蒸気(約600℃)を、酸化ジルコニウムを主体とした無機の薄い固体電解質を用いて電解する方法である [6]。すでに実用化されているアルカリやPEMより高効率に(消費電力を抑えて)水素を生成可能である。(ここではその背景については詳説しないが、平たく言えば、反応温度を高めることで水電解のギプスエネルギー変化分(電解電圧)を低くできるためである。)

3.2.2 熱化学ISプロセス

熱化学法ISプロセスは、最大900℃の熱を用いて、ヨウ素(I)と硫黄(S)の化学反応により電気を用いずに水を”熱分解”する手法である。水を直接熱分解するには4,000℃の熱が必要であるが、ヨウ素と硫黄による反応を組み合わせ900℃以下で分解可能になる。

〔※SOECおよび熱化学ISプロセスに必要な熱供給手段について〕

SOECでは高温水蒸気(約600℃)・電力が、熱化学ISプロセスでは高温熱(約900℃)が必要となる。化石燃料を使用せず、安価でクリーンな高温蒸気や電力を製造する手段として、原子力を利用する”高温ガス炉”が期待されている。軽水炉と異なり、ヘリウムを熱媒体に用いる高温ガス炉は800℃以上の高温熱を供給可能で、SOECと高温ガス炉による水素製造コストは28円/Nm3(150円/ドルを仮定)、熱化学ISプロセスでは25.4円/Nm3と試算されている [7] 。

高温ガス炉は、2050年CNに向けた日本政府の重点投資分野の一つであり、2022年から2030年にかけた実証事業に対し1,300億円の予算が組まれている [8]。核燃料をセラミック(耐熱温度1,600℃)で被覆しているため、原理的に炉心融解の可能性がないといった安全性を有しており、脱炭素やエネルギー安全保障の観点から、世界各国で実用化に向けたプロジェクトが進行している [9]。水素製造規模を試算すると、高温ガス炉(269MWe/ユニット [10])とSOEC(エネルギー効率300Nm3/h/MWe [11])を組み合わせた場合、稼働率70%で年間4.4万トンの水素製造が可能である。

3.2.3 光触媒法

光触媒法とは、光(太陽光を想定)を用いて水(H2O)を化学分解し、水素(H2)を生成する方法である。半導体に一定以上のエネルギーを持つ(バンドギャップ以上のエネルギーつまり周波数を持つ)を光照射すると、電子が励起され、伝導体に電子・価電子帯に正孔が生じる。それぞれにより水素イオンが還元、水が酸化され、水素を生成する。

反応機序自体は太陽光発電と重なる部分が多く、太陽光発電&水電解による水素製造を太陽光パネルだけで行うイメージに近い [12]。国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)による試算では、パネル設備費1.2万円/m2、STH(Solar to Hydrogen: 太陽光の持つエネルギーからの変換効率)10%を達成すれば、36円/Nm3(115円/ドルを仮定)で製造可能とされている [13]。米エネルギー省は、最終目標としてパネル設備費0.7万円/m2、STH25%、水素製造コスト22円/Nm3(115円/ドルを仮定)を設定している [14]。

パネル設備費の目標価格について、太陽光パネルと比較すると、発電コストWGの太陽光発電(事業用)では10.6~17.2万円/kW [15]であり、15m2/kWを仮定すると、太陽光パネル(事業用)の面積当たり設備コストは0.7~1.2万円/m2になるため、現状太陽光パネルと同水準の設備コストが目標になっていることが判る。

国内製造手段の主軸である再エネ水電解による水素製造は、水電解装置の設備利用率によって水素製造コストが大きく変動する。設備利用率が低い(~15%)再エネ余剰電力による水素製造で30円/Nm3を達成するには、水電解装置コストを1/3~1/4まで低減する必要があると指摘されている [16]。水電解装置を不要とする光触媒法は、2050年や以降の将来を見据え、有望な国内水素製造手段の一つといえるのではないか。

4 革新技術の実用化に向けて

水素供給に限った話ではないが、新規技術の開発・実証においては、実用化後の需要家や資金の出し手を具体化し、事業が成立する可能性を高めることが重要である。言い換えれば、事業化する見通しが立たなければ、当該技術の開発・実証への投資が打ち止めされるリスクがあるといえる。特に水素供給に関しては、利用側技術も数十年のタイムスケールにおける開発段階にあり、需要として未発現であるため、確度の高い事業性評価が困難である。水素供給技術の開発・実証において、研究機関・プラントメーカー等の供給側だけでなく、実用化後の潜在的な需要家を推進体制に巻き込むことで、社会実装の難易度を低減できないだろうか。

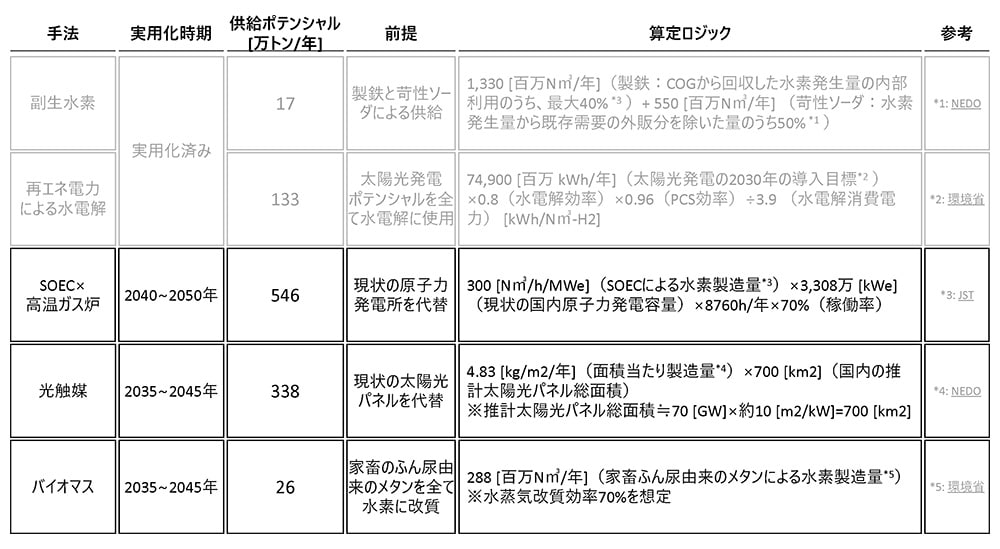

図3は、3章で紹介した革新技術を含む、水素製造技術別の国内製造ポテンシャルの試算である。あくまで参考値ではあるが、高温ガス炉や光触媒パネルが、それぞれ既存設備の10%でも導入されれば、数十万トン単位の水素を国内で製造できる。2050年やその先を見据え、ポテンシャルとしては海外輸入と同規模の国内水素製造を実用化させるべく、実証段階から具体的なエンドユーザーを特定する取り組みが望まれる。

図3 技術別の水素供給ポテンシャル試算

*1: NEDO, nedo.go.jp/content/100937547.pdf

*2: 環境省, support-tool_report2303.pdf

*3: JST, fy2019-pp-08.pdf

*4: NEDO, 100942692.pdf

*5: 環境省, support-tool_report2303.pdf

参考文献

[1] JAEA, “環境にやさしく安全で炉心溶融を起こさない原子炉の実用化を目指して,” [オンライン]. Available: https://www.jaea.go.jp/04/o-arai/nhc/jp/research/index.html.

[2] IEA, “Global Hydrogen Review 2024,” IEA, 2024.

[3] 資源エネルギー庁, 国内外の再生可能エネルギーの現状と今年度の調達価格等算定委員会の論点案, 2022.

[4] R. B. T. M. J. G.-B. M. M. &. D. K. Ioannis Kountouris, “A unified European hydrogen infrastructure planning to support the rapid scale-up of hydrogen production”.

[5] 三菱化学, “2050年カーボンニュートラル実現のための化学産業の役割と重要課題”.

[6] 阿部勲夫, “水電解法による水素製造とそのコスト,” 2008.

[7] JAEA, “第18回原子力機構報告会でのご質問及び回答”.

[8] 経済産業省, “高温ガス炉実証炉開発事業 中間報告書”.

[9] OECD/NEA.

[10] JAEA, “商用高温ガス炉発電原価の再評価”.

[11] JST, “固体酸化物形燃料電池システム(Vol.7)-高温水蒸気電解の技術およびコスト評価-”.

[12] NEDO人工光合成PJ, “人工光合成プロセス技術開発”.

[13] T. H. T. T. T. S. a. K. D. Swarnava Nandy, “Recent advances in photocatalyst sheet development and challenges for cost-effective solar hydrogen production”.

[14] U. D. o. Energy, “DOE Technical Targets for Hydrogen Production from Photoelectrochemical Water Splitting,” [オンライン]. Available: https://www.energy.gov/eere/fuelcells/doe-technical-targets-hydrogen-production-photoelectrochemical-water-splitting.

[15] 発電コストWG, “各電源の諸元一覧”.

[16] IEEJ, “再生可能エネルギーからの水素製造の経済性に関する分析”.

執筆者

友成 一暉

デロイト トーマツ リスクアドバイザリー合同会社 グリーントランスフォーメーション&オペレーション

機械メーカー等を経て現職。脱炭素関連補助事業の効果検証やカーボンリサイクル・プラ資源リサイクルに係る調査事業、民間向け脱炭素戦略アドバイザリーに従事。

山本 昂

デロイト トーマツ リスクアドバイザリー合同会社 関西リスクアドバイザリー

シンクタンクを経て現職。自然言語処理による気候変動リスク分析や、衛星画像データ利活用のための人材育成事業など、環境・エネルギー分野の課題解決に向けたデジタル技術活用アドバイザリーに従事。

関口 尚

デロイト トーマツ リスクアドバイザリー合同会社 グリーントランスフォーメーション&オペレーション

新卒でデロイト トーマツ入社後、新規エネルギー供給技術のビジネスモデル策定・気候変動リスク分析・官公庁補助事業検証評価業務・脱炭素関連技術アドバイザリー・カーボンクレジット市場調査などに従事。

※上記の社名・役職・内容等は、掲載日時点のものとなります。

プロフェッショナル

赤峰 陽太郎/Yotaro Akamine

大学院博士課程修了後、新卒で電力会社に入社。主に企画部門(自由化対応戦略、電気事業連合会対応、需給計画、広域運営、系統計画、技術開発戦略)や人材育成部門を経験。 指名制選抜制度にて米国スタンフォード大学に社費留学(客員研究員)。 その後米国系戦略コンサルティングファーム、欧州系大手製造業(事業部長)、Big4系コンサルティングファーム(パートナー、エネルギープラクティス戦略チーム責任者)、グローバル戦略コンサルティングファーム(パートナー、エネルギープラクティス責任者)、起業(代表取締役)を経てト…

齋藤 晃太郎/Kotaro Saito

エネルギーシンクタンク、環境コンサルティング会社等を経て現職。 エネルギー・資源分野の環境対応を中心とする政策立案・コンサルティングに20年以上従事。エネルギー・地球温暖化政策、再エネ・省エネ・温暖化対応次世代技術に精通しており、近年は中央省庁の政策立案・実行支援、政策・施策/事業評価のプロジェクトをリードしている。