- Hjem

-

Indsigter fra branchen

- Zalando: Grønne planer skal bære det kommercielle overskud

- Bæredygtighed er på mode. Men hvordan bliver moden mere bæredygtig?

- Digitalisering er nøglen til succes i modebranchen

- 3D-printet mode sparer miljøet for tonsvis af C02

- Nu eller aldrig: ”Modevirksomheder bør tage stilling til 3D print”

- Digitale trends sætter skub i hele værdikæden

- Nøgletalsanalyse

Ved at kaste sig over 3D-print kan danske modevirksomheder for alvor reducere spildproduktion, transport og energiforbrug. Det er brilleproducenten Monoqool et eksempel på.

Da Hollywood-kendisserne Katie Holmes, Nina Dobrev, Julia Garner, Jourdan Dunn, og Deepika Padukone i maj måned spadserede ned ad den røde løber ved den årlige Met-galla i New York, trak deres påklædning stor opmærksomhed. De var nemlig iført 3D-printede kjoler, hatte og andet tilbehør.

Det er en af de få gange, at modeindustrien er blevet præsenteret for 3D-printet tøj og accessories. Og det er en skam, for teknologien gør det muligt for alvor at rykke på den bæredygtige agenda. Det mener Frank Lorenzen fra Dansk AM Hub, der til daglig arbejder med at udbrede 3D-print blandt danske produktionsvirksomheder.

”3D-print kan virkelig spare klimaet for meget C02-udledning. Her printes varen først, når den er bestilt af en forbruger, hvilket kan spare samfundet for tonsvis af spildproduktion.”

”Forskere har konstateret, at 60 procent af verdens reservedele ligger på lager i over tre år, og heraf bliver 50 procent aldrig brugt. Det vil sige, at vi bruger enormt mange materialer, tid, energi og transport på varer, der aldrig bliver anvendt,” siger Frank Lorenzen.

Hurtig produktudvikling

En af de modevirksomheder, der har kastet sig over 3D-print, er den danske brilleproducent Monoqool. Da virksomheden blev etableret i 2008, startede Monoqool med at teste sine nye designs ved at 3D-printe dem. Siden da er teknologien blevet en fast del af virksomhedens samlede produktion, fortæller direktøren Allan Petersen.

”Vi kan lave briller i en ekstremt lav vægtklasse helt ned på fire gram og uden nogle former for skruer, der bliver løse eller falder ud. Brillerne kan laves i alle tænkelige faconer, som forbrugerne ønsker – og vi kan gøre det meget hurtigt.”

Normalt tager det 12 måneder at have en ny kollektion klar ved konventionel produktion. Hvis det skal gå rigtigt stærkt, kan Monoqool klare det på en måned, fortæller Allan Petersen. Det gør det langt mere fleksibelt at tilpasse kollektionerne til den skiftende mode.

”Det giver optikerne og forbrugerne en fordel, fordi de kan få de nyeste briller hurtigt og i den bedste kvalitet. Brillefacon er nemlig et spørgsmål om millimeterpræcision, og det kan 3D-printeren ramme helt præcist.” siger han.

Bæredygtig forretning

Det kommende år deltager Monoqool som en af otte virksomheder i et nyt innovationsprojekt kaldet ’AM Sustain’, der sætter fokus på 3D-printets og de additive fremstillingsteknologiers store innovationspotentiale for danske produktionsvirksomheder. Dansk AM Hub, der er initieret og udviklet af Industriens Fond, står bag initiativet i samarbejde med Deloitte.

Formålet er at inspirere til, hvordan teknologierne kan bruges til at optimere hele værdikæden i en bæredygtig retning, lige fra produktion til distribution. Det fortæller Bahare Haghshenas, der er leder af Deloittes SDG Services.

”Det er oplagt for modevirksomheder at bruge denne type teknologi til at nedbringe deres miljøbelastning, og typisk er der rigtig meget spild forbundet med udviklingsprocessen. Mange modevirksomheder er designselskaber, der får et eksternt produktionsselskab til at producere deres varer. Hele processen med at sende produktet frem og tilbage for at ramme det helt rigtige design koster mange penge og er ikke altid særlig bæredygtig, for der er blandt andet rigtig meget spild og transport,” siger hun og tilføjer:

”Når man reducerer spildproduktion i udviklingsfasen, reduceres forbruget af energi, vand og materialer samtidigt. Vi ser flere og flere muligheder inden for brug af 3D-print i produktion i disse år – f.eks. er nogle produktionsvirksomheder også begyndt at printe i genbrugsplast. Potentialet er med andre ord enormt.”

Allan Petersen fra Monoqool nikker genkendende til, at produktion baseret på 3D-print sparer virksomheden for et kæmpe varelager.

”Vi har prøvet at lave briller på den traditionelle måde i Japan. Så er man nødt til at købe et relativt stort antal af hver brilleform, før de ønsker at tage imod orden. Og når man skal bestille 500 styks af hver brille, bliver det hurtigt store mængder,” siger han og tilføjer:

”Desuden skal de typisk bruge tre-fire måneder på at producere dem. Til den tid kan der være sket meget i forhold til moden. Måske har man fået bestilt for få af én model men for mange af en anden, som ikke sælger godt.”

Det betyder, at der er et stort spild af ressourcer i branchen, påpeger direktøren. Men det undgår man med 3D-print:

”Vi skal kun vente tre uger på varerne i værste tilfælde. Derfor behøver vi ikke have ret meget på lager, og vi kan hurtigt genprinte nyt, fylde lageret op og levere brillerne. Derfor er 3D-print virkelig en game changer i vores branche.”

Forretningsmæssige gevinster

Monoqool har store planer for fremtidens 3D-printede briller. Virksomheden arbejder på, at forbrugeren kan besøge sin nærmeste optiker og få scannet sit ansigt, så computeren tilpasser brillen til ansigtsformen.

”Det er i pipelinen, men det er komplekst – og nogle gange for komplekst for optikerne. Vi er afhængige af, at optikeren skal købe en scanner i en høj prisklasse. Men inden for de kommende år kan scanneren blive tilgængelig på telefon eller iPad, og så kan slutbrugeren i princippet selv scanne deres ansigt. Det vil ændre vores branche,” siger Allan Petersen.

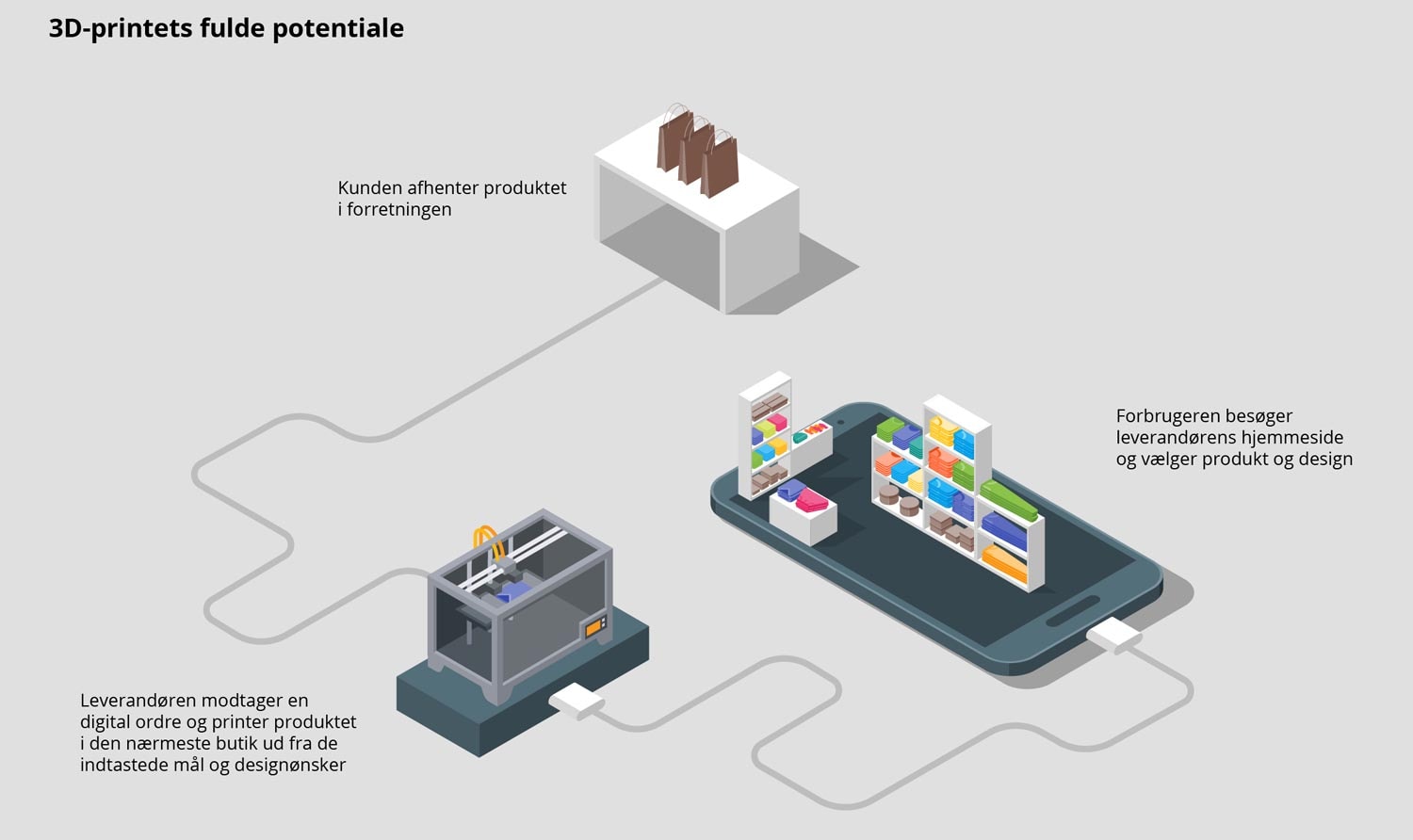

Forbrugerne efterspørger i stigende grad personaliserede varer. 3D-print gør det muligt, fordi teknologien netop er baseret på, at produktet designes på computeren og derefter printes nøjagtig, som det er tegnet, påpeger Frank Lorenzen fra Dansk AM Hub.

”Det bliver stadigt mere interessant for kunder i modebranchen at bestille en vare, som er skræddersyet til dem. Og den skal helst være fremstillet bæredygtigt. Det er der mange i industrien, der lover, men industrien trænger virkelig til at kunne ’walk the talk’,” siger Frank Lorenzen.

Ifølge Dansk AM Hub er det kun 25 procent af danske produktionsvirksomheder, der anvender 3D-print i produktionen. Både USA, Tyskland, Holland og Sverige er længere fremme på området, men Dansk AM Hub forventer, at flere danske produktionsvirksomheder får øjnene op for 3D-printets store potentiale de kommende år.

Kontakt