- Hjem

-

Indsigter fra branchen

- Zalando: Grønne planer skal bære det kommercielle overskud

- Bæredygtighed er på mode. Men hvordan bliver moden mere bæredygtig?

- Digitalisering er nøglen til succes i modebranchen

- 3D-printet mode sparer miljøet for tonsvis af C02

- Nu eller aldrig: ”Modevirksomheder bør tage stilling til 3D print”

- Digitale trends sætter skub i hele værdikæden

- Nøgletalsanalyse

Forbrugere, virksomheder og politikere stiller massive krav om bæredygtige produkter. Heldigvis er teknologien moden til at levere varen. Læs eksemplet med danske Addifabs succes med 3D print og få gode råd til at komme i gang.

De færreste tænker formentlig over det miljøaftryk, de efterlader, når de knapper skjorten og går på arbejde. Men langt de fleste knapper produceres i dag i plastik, hvilket betyder, at knapperne udgør en miljømæssig udfordring.

Brug bare lige ét sekund på at tænke på alle de knapper, der findes rundt om i butikker, garderober og varelagre…

Heldigvis er der virksomheder, der er gået ind i kampen for at mindske plastik i modeindustrien og generelt sætte et grønnere aftryk. Ikke alene med knapperne, men også med tekstilet du knapper og den vej, skjorten har taget gennem alle led fra producent til dit klædeskab.

En af de virksomheder er danske Addifab med Lasse Staal i spidsen. Og løsningen? Den er baseret på 3D print og sprøjtestøb.

Addifab er baseret på Freeform Injection Moulding (FIM)

Hvorfor printe en støbeform, når man ligeså godt kan printe selve emnet, vil nogen måske spørge? Det er der flere gode grunde til. Først og fremmest kan man støbe produkter i langt flere materialer, end man kan 3D printe i. I Addifabs tilfælde 3D printer virksomheden en sprøjtestøbeform og støber de ønskede emner til kunden, så kunden kan evaluere teknologien.

’Vi printer en støbeform’

For Lasse Staal startede eventyret som et samarbejde mellem tre tidligere kolleger. De havde arbejdet sammen i høreapparatsindustrien, hvor det gjaldt om at producere små komponenter på den mest effektive måde. Allerede dengang brugte man sprøjtestøb til at fremstille disse særlige komponenter, men det var dyrt.

”Det fik os til at tænke, at hvis man i stedet brugte 3D print, kunne man formegentlig gøre det billigere og mere effektivt,” siger Lasse Staal.

Og det fik de ret i.

I april 2017 lavede Addifab de første eksperimenter med 3D printede støbeforme. I disse sprøjtestøbeforme kunne Addifab støbe de særlige komponenter hurtigt, billigt og effektivt.

I dag bruger virksomheden 3D print og sprøjtestøb til at producere et væld af forskelligartede produkter. Den typiske kunde henvender sig, fordi han eller hun gerne vil fremstille nogle komponenter, som ikke kan 3D printes i det ønskede materiale, forklarer Lasse Staal.

”Med vores teknologi kan vi støbe komponenter i nogle materialer, der normalt ikke så godt kan 3D printes. Og fordi vi printer støbeformene præcist, som kunden ønsker, er det muligt at lave personaliserede produkter.”

Det gør de blandt andet i modeindustrien, hvor en engelsk knappeproducent én dag tager kontakt.

Fiskenet og bæredygtige knapper

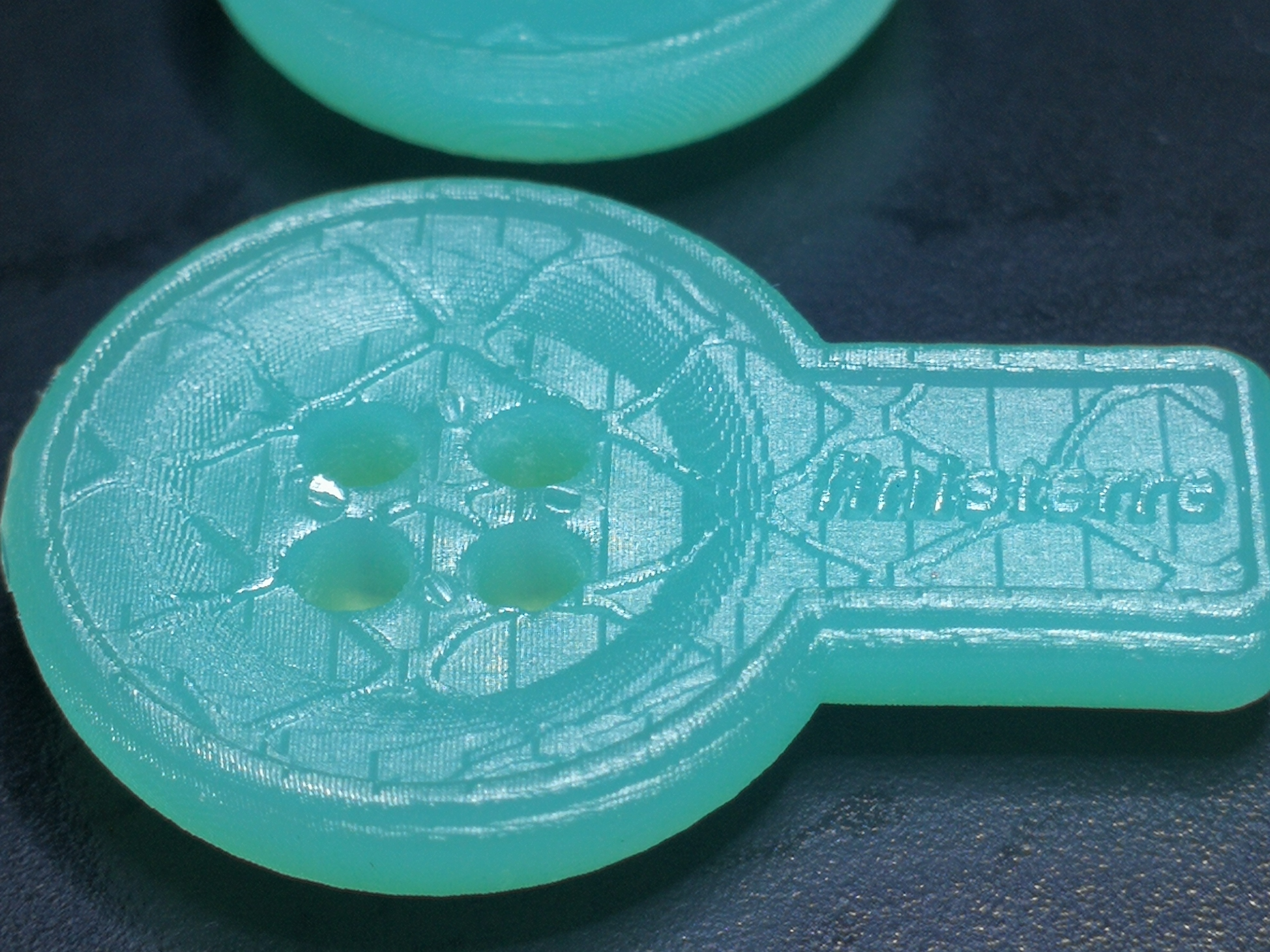

”Vi kommer i kontakt med Fishy Filaments, der genanvender fiskenet lavet af nylon. De er i gang med et projekt med nogle designere og anvender 3D print i deres produktudvikling,” forklarer Lasse Staal.

3D print kan mange ting, men de emner, den spytter ud, ser ikke altid så godt ud. Derfor ønskede de at prøve Addifabs produkt.

”Det resulterede i, at vi i dag har 3D printet de forme, de bruger til at producere bæredygtige, personaliserede knapper. Det er godt for virksomheden, og det er godt for miljøet. Derfor giver det her bare så meget mening.”

Nu eller aldrig

Historien om Addifab og andre danske virksomheder, der kaster sig over nye teknologier såsom 3D print, glæder Frank Rosengreen Lorenzen, direktør i Dansk AM Hub, der hjælper virksomheder med at komme i gang med 3D print.

For et eller andet skal der ske i modeindustrien, siger han.

”Modeindustriens aftryk på vores planet er uacceptabelt, og det begynder forbrugerne at se. Det ved de store virksomheder, som tjener rigtigt mange penge på det her, også godt. Derfor er der en efterspørgsel efter at finde nye løsninger.”

Spørger man ham, er tiden, hvor man købte ti T-shirts til 100 kr., som er fremstillet i Bangladesh og transporteret halvvejs rundt om kloden, ved at rinde ud.

”Der skal ske noget andet. Det kunne blandt andet være at tage teknologier såsom 3D print til sig for at bryde nogle af de produktionsmønstre, vi har skabt gennem industrialiseringen.”

På tegnebrættet i modeindustrien

Disse løsninger dukker op i branchen flere steder rundt om i verden. Især blandt startups i Israel og USA, hvor tøjproducenter anvender bionedbrydelige materialer og andre former for filament til 3D printeren og ganske enkelt begynder at printe tøjet.

Det viser, at AM-teknologien, som 3D print bygger på, har taget kvantespring, siden vi første gang kunne fortælle om teknologiens enorme potentiale i Modeanalysen 2019.

Det mener Christian Bjerrekær fra Monitor Deloittes SDG-team, som til daglig arbejder med kommerciel strategi og innovation i en bæredygtig kontekst og hjælper danske virksomheder med at udvikle og implementere bæredygtige løsninger.

”Teknologien er absolut moden og værd at se nærmere på, hvis man ønsker at reducere sit miljøaftryk markant,” siger han.

Med 3D print producerer man kun det, man har brug for. Derfor har man et mindre spild og mindre udledning, forklarer han. Det tynder også ud i de alt for store varelagre, man ser mange steder i branchen.

Ifølge Christian Bjerrekær ligger cirka 60 procent af de reservedele, der fremstilles i verden, på lager. Heraf bliver halvdelen aldrig brugt.

”Og så skal man selvfølgelig ikke glemme, at man undgår transporten af varerne, fordi de produceres på stedet, hvilket mindsker C02-udledningen. Og endelig er der et markant mindre spildmateriale ved at 3D printe, end ved at producere på andre måder,” siger han.

Det er den danske brilleproducent Monoqool et eksempel på. Virksomheden gik fra et spild på over 80 procent til bare to procent. Den historie kan du læse her.

Ikke for alle – men helt essentielt for nogen

3D print er selvfølgelig ikke interessant for alle virksomheder, understreger Christian Bjerrekær. Men han mener, at alle produktions- eller fremstillingsvirksomheder bør tage stilling til 3D print.

”Når man arbejder med 3D print, åbner det en masse nye døre. Man kan producere i andre materialer, end man tidligere kunne, hvilket giver nye designfriheder. Men med det sagt skal man ikke tro, at 3D print er den hellige gral og vil kunne erstatte ens nuværende produktion og produkter en-til-en.”

”Vi ved, at 3D-teknologien er med til at fremme innovation, udfordre globale forsyningskæder og give mere fleksibilitet i fremstillingsprocessen. Og der er en helt anden hastighed ved at kunne producere on-demand, over night.”

Det giver nye muligheder for ens prissætning og kundeinteraktion, når man kan levere en vare på den halve tid, pointerer han.

Fremtidens komponenter er printet

I takt med at både forbrugere, virksomheder og politikere stiller større krav til et bæredygtigt samfund, får 3D print ifølge Dansk AM Hub en kæmpe rolle at spille.

”3D print bliver en nøgle til at komme væk fra den gamle produktionstanke på en intelligent måde. Teknologien har teknisk allerede vist, at den kan være løsningen. Nu er det bare et spørgsmål om at få nok penge og eksperimenter i gang,” siger Frank Rosengreen Lorenzen. Han mener dog også, at ’vi stadigvæk er mange år fra, at dette kan blive den nye H&M,’ som han beskriver det.

”Det foregår fortsat på et forskningsmæssigt niveau. Teknologien er der, men det er stadigvæk dyrt.”

Lasse Staal fra Addifab er beviset på, at efterspørgslen efter 3D print er til stede som en løsning på materialemæssige udfordringer. Han tror, der er to hovedudfordringer, man skal have løst, før 3D print for alvor kommer til at slå igennem i modeindustrien.

”Den første handler om materialer. Det er som bekendt begrænset, hvilke materialer man endnu kan printe i. Her kan vi blive en del af løsningen.”

”Den anden er, at der skal udvikles nogle softwareplatforme, der gør det nemt for modevirksomheder at arbejde med designs, som kan printes, så de selv kan teste forskellige designs af. Der vil være et kæmpe marked for den, der har lyst til at kaste sig over at bygge denne platform,” slutter han.

Dansk AM Hub er initieret og udviklet af Industriens Fond

Dansk AM Hub er Danmarks nationale samlingspunkt for Additive Manufacturing. Målet er at styrke dansk erhvervslivs konkurrenceevne ved at fremme brugen af Additive Manufacturing og 3D print. De designer, udvikler og producerer dansk bæredygtighed gennem AM. Fokus er på små og mellemstore virksomheder og udvikling af nye forretningsmodeller, som kan føre til vækst, innovation og bæredygtige løsninger.

Kontakt

Morten Gade Steinmetz

Partner og brancheleder for mode- og tekstilindustrien, Deloitte

+45 23 61 98 04