第三章 製造現場から得られる1次情報の組織内活用 ブックマークが追加されました

1次情報ネットワークによる気づきの連鎖

製造現場データの1次情報化

デロイト トーマツ グループが提唱するスマートファクトリー2.0は、組織力の強化をコンセプトとしている。変化変動の激しい事業環境の中では、従来のPDCAサイクルよりも、製造現場の事実情報を組織内で流通させて、全社共通の情報基盤の中でOODA(Observe, Orient, Decide, Action)ループ回すことが、会社全体の活動として課題解決を促進させるために有効であると考えられる。しかし現状、製造現場にある大量のデータは、そのままでは気づきや意思決定を促すことが難しく、単純なデータウェアハウスへの移送や、またはデータに特徴量を付与する加工工程が必要、などデータとOODAループを直接つなげるには課題が多い。

OODAループを回すためには、製造現場のデータをやみくもに組織内に流通させるのではなく、データを製造現場のありのままの「事実」を表す意味のある1次情報とした後に、組織内で共有することが重要と考える。1次情報とは、データセットである。製造現場のリアルなデータは、5W1Hの情報を付与し、データ発生の事象に関連付けられた一連のデータセットにすることで、観察・状況判断・意思決定・実行を促す。私たちデロイト トーマツ グループは、製造現場での1次情報ネットワークを構築するFOA(Flow Oriented Approach)、それを実現するためのパッケージソフトウェア「FOA-Agile」のアプローチを提供している。

FOA-Agileのアプローチ

1次情報(データセット)の構成要素

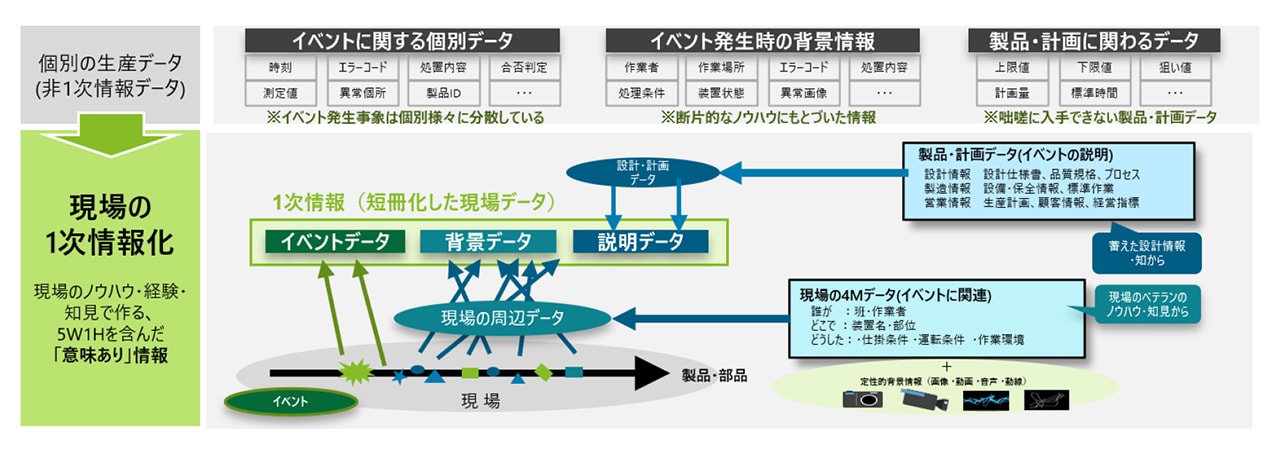

FOA-Agileのアプローチにおける1次情報(データセット)は、3つの要素で構成されている。(図1)

図1

出所:デロイト トーマツ グループ

構成要素の1つ目はイベントデータである。イベントデータとは現場で生じた事実、イベントドリブンで生成される。構成要素の2つ目は背景データである。背景データとはイベントの背景を取り巻く状況、工程における4M(Man、Machine、Material、Method)に関わるデータを示す。構成要素の3つ目は説明データである。説明データは生産計画データ、品質基準や作業標準時間など、生産における前提に関わるデータであり、発生したイベントが、あらかじめ定めた設計情報・計画にどのような意味を持つかを明らかにする。イベントデータに連結された背景データと説明データは、現場活動で先人により培われたノウハウや知見と言える。1次情報を組織内に流通させることは、組織内の階層間、機能間での俊敏な意思決定につながる。

1次情報ネットワークの構築

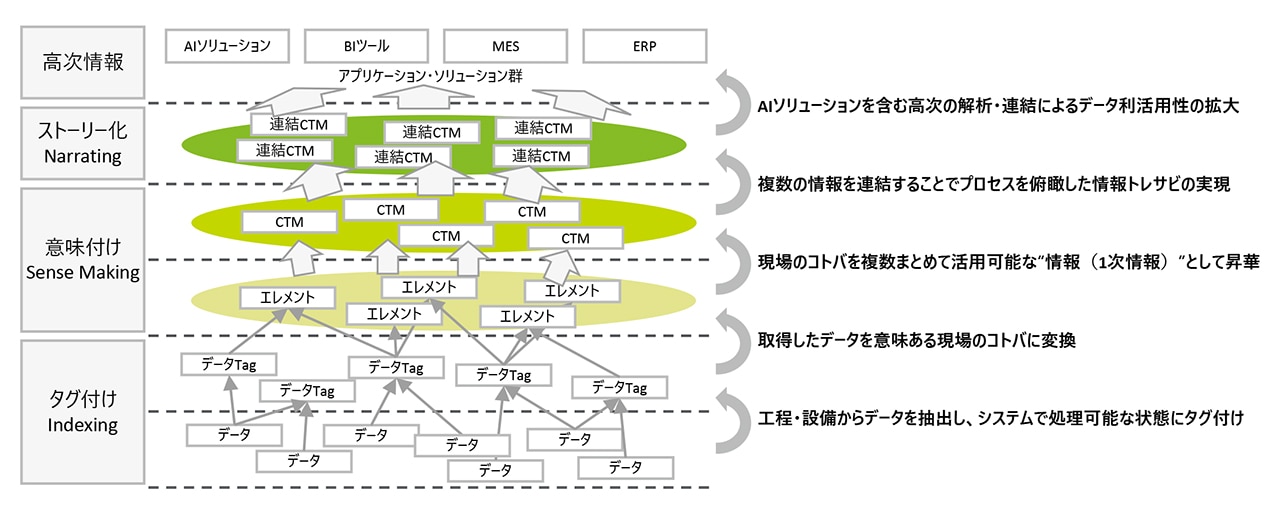

FOA-Agileのアプローチでは、情報単位として情報短冊(CTM:ConText Message)という考え方によって組織内での情報共有、意思決定の連鎖を実現させる。(図2)

図2

出所:デロイト トーマツ グループ

作業進捗や生産性、品質やトラブルに係るイベント情報(何が起こったのか)を、組織内で共有させていくために、発生したイベントデータに、背景データ(5W1H)および説明データ(規格、標準等)で意味づけする形で一つの情報単位=情報短冊(CTM:ConText Message)を生成する。このCTMは、工程毎など、現場の管理単位ごとの生産性や品質、設備管理に係る管理範囲・内容に基づいて、定義する。そしてそれを、問題解決のテーマに応じて、製造オーダーや品目・ロットなどの情報で工程間のCTMを関連付け、ネットワーク化していく。これにより、現場からリアルタイムに生成されるデジタルデータが、現場で使われる情報として伝えられるため、追加の情報加工等なしに分析に活用できるし、品質、設備、生産性など、異なる管理情報をクロスして分析することが可能となり、改善に向けたより深い検討が可能になる。

ダイナミックKPI活動

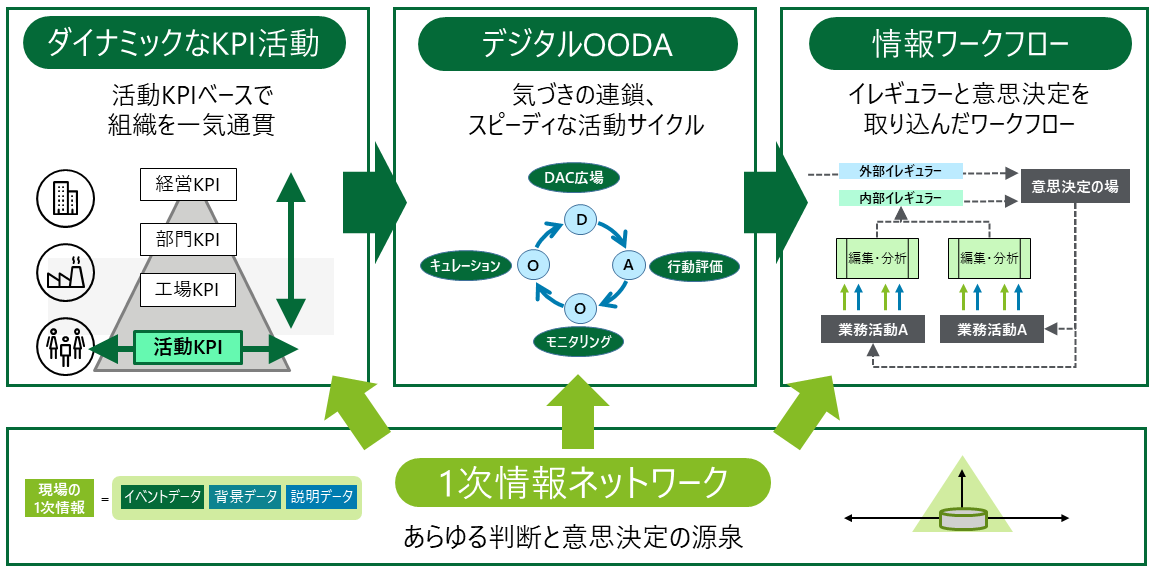

FOA-Agileのアプローチにおける1次情報ネットワークの構築は、組織内のあらゆる意思決定が有機的につながり、迅速に実施されるダイナミックKPI活動を促す。(図3)

図3

出所:デロイト トーマツ グループ

従来のKPI活動では、経営KPI~部門・工場KPIまでは設定され、ERPや各種管理システムで測定されてきたが、そのKPIの改善を促す現場活動に対してのKPI設定、可視化、管理の仕組みは十分提供されてこなかった。現場でのExcelや紙での管理が中心となり、上位層KPIの動向と連携した振り返り(PDCAで言えばCheck, Action)が効果的に行えなかった現状が存在する。そのため、大半の企業では、KPIが静的な指標としてのみ位置付けられ、月次、四半期、年次で結果を集計管理してから次の期のアクションを検討し始める、というサイクルとなっているのではないか。

ダイナミックKPI活動は、前述のCTMをベースに、日々の現場活動での目標やパフォーマンス、指標化した活動KPIをベースに、組織内のあらゆる業務振り返りを加速させる。日々の業務指標である活動KPIをベースに組織内の各階層、機能のKPIとの連携を管理することで、その振り返りサイクルを圧倒的に短縮できる。そして、ダイナミックKPI活動を実現するためには、日々の業務評価の定量化と迅速な意思決定を行うサイクルが必要となる。私たちデロイト トーマツ グループは、意思決定ループのモデルとして、デジタル技術を活用してOODAループを回す、デジタルOODAを提唱している。

デジタルOODAとDAC広場

FOA-AgileのアプローチにおけるデジタルOODAで重要なのは、合意形成・意思決定の会議体の運営である。日々刻々と変わる現場の状況の中で、単なる報告・情報共有だけではなく、鮮度の高い情報で、関係者の多様な気づきを引き出し、合意即意思決定、アクションにつなげる、組織の知を集合させ新たに生み出す場の運営である。その場をDAC広場(DAC:Dynamic Action Chart)と呼び、そこに至る準備活動や帳票、会議体の運営方法、それらを推進する役割や求められるマインドやスキル、といった、組織活動定着化に向けたメソッドを整備している。加えて、DAC広場では、定着化に向けた運営ハンズオンサポート、人材育成支援も行われる。

製造現場文化の醸成

情報ワークフロー

スマートファクトリー2.0に至るデジタルトランスフォーメーションは、現場実行から意思決定、アクションまでのマネジメントサイクルの変革であり、その要諦は、組織内の意思決定を行う各層に、必要な情報を迅速に提供する流れを作り、迅速なアクションにつなげていくことにある。その目指す姿を描くには、組織の中の情報の流れを中心に描くことが肝要である。従来のルーチン業務中心の業務手順を記述する業務フローではなく、内外のイレギュラーを含む情報とそれを処理する流れを描くことで、従来の組織や業務手順にとらわれずに、デジタルテクノロジーの適用が議論できる。そのうえで、その情報にまつわる質や量、タイミング、範囲や活用、これらの観点に着目して、デジタルの適用や組織・人材の在り方を考えていくことが、デジタル時代の改善マネジメントといえるのではないか。

データで考え、データでものを言う

1次情報ネットワークによって全社共通の情報基盤が構築された業務環境は、ダイナミックKPI活動、デジタルOODA、定常情報に加えてイレギュラー対応を含めた情報ワークフローの構築を促し、的確かつ迅速な意思決定を実現する。その業務環境はまた、データでものを考え、データでものを言う現場文化の醸成、組織活動を強化することにもつながる。

関連リンク

【シリーズ】デジタル三現主義に基づく日本製造業のスマートファクトリー

プロフェッショナル

芳賀 圭吾/Keigo Haga

重工業、産業機械、建機/農機製造業を中心に、20年以上にわたって製造業向けコンサルティングに従事。 事業戦略、ビジネスモデル策定から、設計開発・営業・サプライチェーン・サービスのオペレーション変革実行に至るまで幅広く支援している。 近年はデジタルを活用した事業構造変革に注力。 スマートファクトリーイニシアチブのリードも務める。 >> オンラインフォームよりお問い合わせ