日本コングロマリット企業の未来へ向けて 第十三章 Smart Factoryが日本の製造業を再生する ブックマークが追加されました

なぜ日本の製造業は競争力を失いつつあるのか

本連載の「はじめに」で述べさせていただいたように、この十数年にわたり日本の製造業の競争力は、韓国・台湾・中国や新興国の台頭にともない相対的に低下してきている。製造事業を多く抱えた日本のコングロマリット企業でも、事業価値や競争力の観点から再編をせざるを得ない状況であることは周知の事実である。新興国企業のコスト優位性と品質管理能力の向上はこれまでの脅威であったが、欧米先進国が取り組み始めたインダストリー 4.0やインダストリー・インターネット等のデジタル化の流れが再度製造業の競争力の変化を起こしつつあり、新たな脅威として登場してきた。

なぜデジタル化の流れが製造業の競争力の変化を起こしつつあるのか。元来、日本製造業の強さは、トヨタ生産システムにみられるように、現場の強さと組織的な知識の集積にあった。ジャスト・イン・タイムの取り組みにみられるように、ライン編成や工程編成を、タクトを合わせることを前提に設計し、それが具体化されるように継続的な改善を取引企業を含めて実施してきた。結果、デジタル化することなく、工場は見える化させることができた。サプライチェーンでどこに問題があるかを瞬時に見極めることが可能となり、継続的な改善活動を行うことにより作業効率と品質の高めることに成功した。この継続的な改善活動は工場管理を行うノウハウを組織知として高めたのである。

一方、欧米を中心に取り組まれているデジタル化は、この日本の製造業の強さを超える手段として取り組まれている。工場の中のオペレーションを機械で自動化することに加え、設備の稼働状況やオペレーションのデジタル化を行うことにより、サイバー上にデジタルツインとして工場の写像し、問題点を見つけ出し改善指示を行うことを狙っている。コマンド・アンド・コントロールという極めて欧米的な発想で全体最適を図ろうとしている。日本の現場の知見や組織知を高めるとの異なったアプローチである。

デジタル化のステージをあげる

ではこのデジタル化の流れのなかで、日本製造企業の競争力は再び相対的に失われてしまうのか。筆者の答えは否である。デジタル化のなかで、日本企業のもつ継続的な改善や変革をもたらす力が更に強化されるものと考えている。

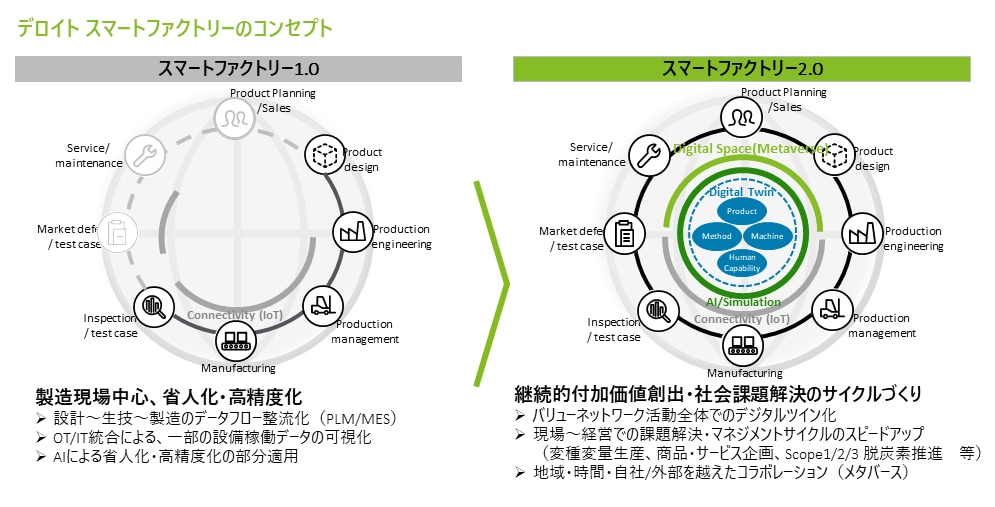

これまでのデジタル化を仮にSmart Factory 1.0と呼ぶとすると、その主な取り組みは、設計から工程設計および製造に必要はマスターデータの連携(E/M―BOM連携、BOP化)とERPの導入であったり、オペレーションテクノロジーとITの統合による設備稼働データの可視化、およびAIによる省人化・高精度化の部分適用であった。この流れの中で多くの企業がIoTに取り組み、デジタルツインの構築に取り組んできた。だが、多くの企業はデジタル化により工場の見える化はできたが、データを基に工程の最適化をしたり、改善を行うという流れにつながらず、効果は限られているという状況にある。

一方、私たちは取り組むべきデジタル化の次のステップをSmart Factory 2.0と呼んでいる。その要件として1つ目はバリューチェーン全体をデジタルツイン化し、そのデータを基に現場の課題を明確にし、現場の動きを統制していく流れを作ることである。単なる可視化ではなく、現実のものの流れや人の動きを統制し効果を具現化する段階である。2つ目はメタバースと呼ばれるサイバー空間を通じて地域・時間・自社/外部を越えたコラボレーションが行われる世界である。デジタルモデルを通じた協同設計、生産設計のデジタル上での確認できる段階、サイバー空間上においてグローバルのサプライヤーを含むバリューチェーン全体で製造状況を管理し、工程変更やリカバリーを行っていくグローバルコラボレーションの段階である。3つ目はデジタル化された世界で経営の意思決定サイクルを短縮化していくことである。変種変量生産、商品・サービス企画、脱炭素推進に向けたスコープ3の監視等の課題をKPI化し、デジタルプラットフォームで管理可能な状態にすることである。(図1)

図1:出所:デロイト トーマツ グループ作成

どのようにSmart Factory化を進め、新たなデジタル競争モデルを生み出すか

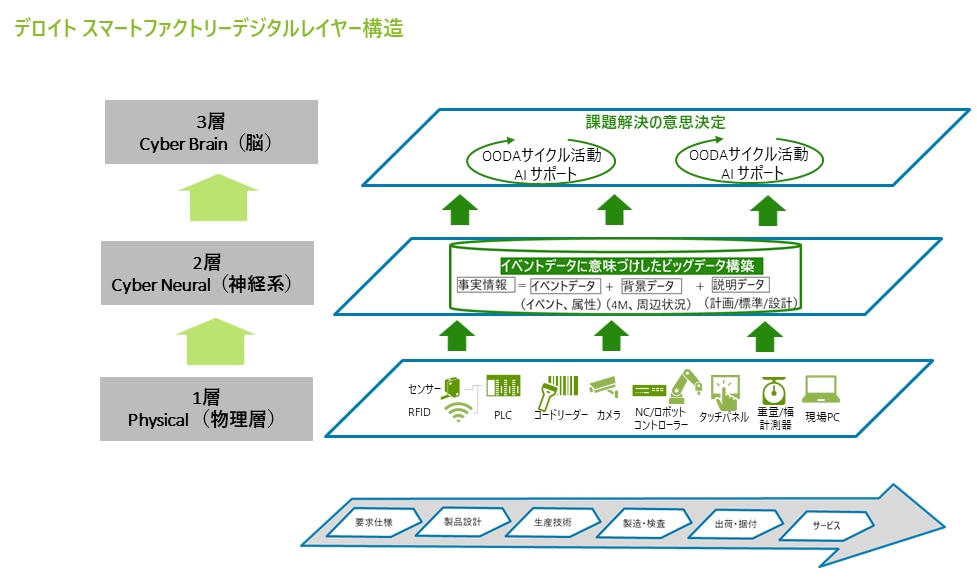

このSmart Factory 2.0の世界を作り出すために、3層に分け検討を進める必要がある。(図2)1層目は物理層となる。モノの流れや機械の稼働状況、人の活動状況をデジタル化する層である。自動化されたラインであれば、PLCやセンサーデータを使い収集することはたやすい。一方、人間が行う作業が加わる場合は、物のデジタル化(Internet of Thing)だけでなく、人のデジタル化(Internet of People)や活動のデジタル化(Internet of Service)が必要となる。人のデジタル化では作業者のプロファイルや技能および経験をデータ化することになる。活動のデジタル化(IoS)の例としては電動トルクレンチなどで締めたトルクがデータ化されるような仕掛を活用することである。

次に2層目である。これは筆者がCyber Neuron(神経系)と呼ぶ層である。こちらの層では収集されたデータを脳に伝搬し意思決定を行うための材料を編成する層となる。設計情報をベースとした製造指示の情報の流れと現場の事実データを組み合わせてデータの体系化を行う層である。筆者の経験ではこの段階でつまずいている企業が多数あるように感じられる。データは生成、蓄積されたが、データを活用できる形に編成されていないといった状況である、つまりデータの意味づけを行うということが極めて重要なこととなる。デロイト トーマツ グループではFOA(Flow Oriented Approach)と呼んでいるが、工程における4M(Man、Machine、Material、Method)をデータ化し、現場の事実データをイベントデータ、その背景データ(4M状況等)、および説明データ(規格、標準 等)を紐づけて管理する仕組みが有効だと認識している。この有効性に関しては別の機会に述べたいと考えるが、少なくとも現場で起きる品質問題、生産未達問題等の要因や課題を探り出すうえでは極めて有効な手段である。このデータの意味づけがきて初めて判断材料としての情報となるし、AI活用や統計解析を進めることが可能となる。

3層目はCyber Brain(脳)と呼ぶ層となる。この層では意味づけされたデータを情報化し、判断および意思決定を行う機能を担っている。昨今シンギュラリティ―と呼ばれるようにAIが人間を超える議論がされているが、大量のデータを瞬時に判断していく機能はこのCyber Brain層が担う機能である。ただ、Smart Factoryの世界においてはAIまかせで全ての判断がされる世界はこないだろうと予測する。なぜなら、起こった現象から要因を知り、対応検討を進めていく過程を通じて因果関係を理解し、設計へのフィードバックや改善を継続させる学習ループは、人と人の脳の相互作用でうみだされてくると思索するからである。少なくともブラックボックス化してしまう一部のAIの世界では知を蓄えることが困難になってしまうだろう。このCyber Brainの層は、人とデジタルが融合したハイブリッドの世界であるべきと筆者は考える。

この継続的な改善を行うマネジメントサイクルをOODA(Observe、Orient、Decide、Act)サイクルと呼び、継続的改善を促し組織知を生み出す新たな人材をOODA人材と呼ぶ。これまでの経験や勘にもとづく判断でなく、データや構造的な理解にもとづく新たなデジタル人材の姿だろうと予測する。また、この知を一人の人に所属させるのではなく、サプライチェーン全体にかかわる人や組織の集合知として高めていくことがSmart Factoryの目指すCyber Brainの世界であろう。

図2:出所:デロイト トーマツ グループ作成

日本企業が求める新たな価値

ものづくりの事業を抱えるコングロマリット企業は、いま全社を挙げて社内のスマートファクトリー化を推進し、設備事業やセンサー事業とソフトウエアーを組み合わせ新たなスマートファクトリーのサービス事業を成長させようとしている。その際何が真の競争力となるのか。

これまでの日本の製造業の強さが、現場を見える化し改善を繰り返す組織知にあると冒頭から述べてきた。デジタル化がこの組織知をデジタル世界で入れ替えてしまうことはできないだろうと予測する。データを起点に情報を構造化し分析し組織知を高める人とデジタルの融合された世界こそが私たちが追及するSmart Factoryの世界である。日本の製造業が持つ従来の強さがデジタルで武装され、グローバルでインダストリー 4.0等が取り組まれるなかで、デジタルを使った組織知を高める新たなデジタル人材、OODA人材を多数輩出するのが日本企業であって欲しいし、日本製造企業の人的資本経営における1つの取り組むべきテーマであると考えている。

関連リンク

シリーズ:日本コングロマリット企業の未来へ向けて

- 目次

- 第一章 はじめに

- 第二章 コングロマリット・ディスカウントを乗り越える

- 第三章 コングロマリットディスカウントと「際」への対処方法

- 第四章 パーパスを問い直す

- 第五章 パーパスを起点にポートフォリオを変革する

- 第六章 ESG/SDGsへの取組と事業ポートフォリオマネジメント(前編)

- 第七章 ESG/SDGsへの取組と事業ポートフォリオマネジメント(後編)

- 第八章 インターナル・カーボンプライシング

- 第九章 サステナビリティ|社会・投資家から求められるサステナビリティとは

- 第十章 サステナビリティ|非財務情報の開示と企業価値の定量的な関係

- 第十一章 コングロマリット経営の意思決定精度を上げる“リアルタイムストラテジー”<前編>

- 第十二章 コングロマリット経営の意思決定精度を上げる“リアルタイムストラテジー”<後編>

- 第十三章 Smart Factoryが日本の製造業を再生する

- 第十四章 産業用メタバース・デジタルツインのポテンシャルと活用

- 第十五章 結語

執筆者

鈴木 淳/Atsushi Suzuki

重電・重工業界、航空業界、産業機械業界の製造業および商社を中心に、サステナブルを見据えた事業戦略、DX戦略、オペレーション・IT改革、事業統合等、広範囲なコンサルティングサービスを手掛けている。 外資系コンサル、IT系コンサルを含めて長年業界リーダーとして活躍。 関連するサービス・インダストリー ・産業機械・建設 >> オンラインフォームよりお問い合わせ